Introduction

L'ingénierie d'un projet d'usine de traitement des eaux est l'un des points d'intersection les plus importants entre le génie civil, le génie chimique et le génie mécanique. Il s'agit d'une science qui se concentre sur la conversion des eaux de surface brutes et parfois polluées en un produit de haute qualité pour la consommation humaine par les municipalités ou les industries. Une station d'épuration moderne n'est pas seulement un ensemble de réservoirs et de tuyaux, c'est un système complexe et intégré capable de gérer des réactions chimiques complexes et des processus de séparation physique dans différentes conditions environnementales.

La phase la plus critique du cycle de vie d'un service public de l'eau est la phase de conception. Elle implique une connaissance approfondie de la chimie de la source d'eau, des besoins estimés de la population ou de l'industrie qu'elle approvisionnera, et de la durabilité de l'infrastructure à long terme. Avec la raréfaction de l'eau dans le monde et le renforcement des normes réglementaires, les principes de conception des stations d'épuration devront évoluer non seulement vers la simple filtration, mais aussi vers des systèmes sophistiqués et automatisés capables d'éliminer de nouveaux polluants tels que les microplastiques et les résidus pharmaceutiques. Ce document est une description technique détaillée de la conception architecturale et opérationnelle nécessaire à la construction d'une station d'épuration stable.

L'importance de la performance des installations de traitement de l'eau

La principale protection de la santé de la population et de la stabilité des industries est la fonctionnalité d'une installation de traitement des eaux. En l'absence de stations de traitement performantes, les maladies transmises par l'eau, comme le choléra et la dysenterie, constitueraient toujours une menace pour la population urbaine. Une installation de traitement des eaux correctement planifiée est le rein d'une ville moderne, qui nettoie les toxines et maintient l'homéostasie de l'approvisionnement municipal en eau.

Outre la santé, la performance de ces usines est cruciale pour l'économie bleue. L'industrie de fabrication des semi-conducteurs, l'industrie de transformation des aliments et des boissons et l'industrie de production d'énergie ont besoin d'une eau d'une certaine pureté qui ne peut être obtenue à partir de sources naturelles. Lorsque la fonctionnalité d'une usine est compromise, que ce soit en raison d'un dysfonctionnement de l'équipement ou d'une mauvaise conception, les conséquences économiques peuvent être désastreuses, entraînant des fermetures d'usines et des pertes financières considérables. En outre, l'efficacité fonctionnelle se traduit directement par une bonne gestion de l'environnement : les usines qui fonctionnent de manière optimale consomment moins de produits chimiques et moins d'énergie, ce qui réduit leur empreinte carbone totale.

Normes et réglementations dans l'industrie

Un cadre réglementaire strict est nécessaire pour assurer la sécurité, la conformité et la fiabilité opérationnelle d'une station d'épuration au cours de son cycle de vie de 20 à 30 ans. Ces normes vont au-delà des simples objectifs de qualité de l'eau et réglementent tous les aspects du projet, y compris l'intégrité structurelle des cuves sous pression et la non-toxicité chimique des composants matériels.

Le tableau ci-dessous présente une division multidimensionnelle des principales normes internationales qui constituent le "schéma technique" de la conception moderne du traitement de l'eau :

Norme / Code | Définition et contexte | Catégorie principale | Fonction principale (Pourquoi c'est important) | Exigences et mesures clés | Application spécifique (où utiliser) |

OMS / EPA | Lignes directrices mondiales/nationales pour la sécurité de l'eau potable. | Qualité de l'eau | Définir l'objectif : établir les limites juridiques de l'eau "saine". | Fixe les limites maximales de contaminants (LMC) pour les métaux lourds, les agents pathogènes et les SPD. | Sélection globale du procédé (OI, ultrafiltration, désinfection). |

NSF/ANSI 61 | Certification sanitaire des composants des systèmes d'approvisionnement en eau. | Sécurité des matériaux | Prévention de la contamination : Veille à ce que le matériel ne lixivie pas de toxines dans l'eau. | Tests de lixiviation obligatoires pour le plomb, le cadmium et la migration chimique. | Revêtements de vannes, joints toriques, roues de pompes et revêtements de tuyaux. |

AWWA | Codes d'infrastructure de l'American Water Works Association. | Ingénierie | Garantie de durée de vie : Standardisation des spécifications pour une durabilité industrielle de plus de 20 ans. | Spécifie la résistance à la traction, l'épaisseur du revêtement et les cycles de fonctionnement de la valve. | Conduites de distribution, vannes à grande échelle et réservoirs de stockage de l'eau. |

ASME BPVC | Code international pour la conception et la fabrication des appareils à pression. | Sécurité structurelle | Prévention des risques : Élimine le risque d'explosion physique ou de rupture sous pression. | Calculs de l'épaisseur minimale des parois, essais de soudure par CND et réglages des soupapes de sûreté. | Filtres à pression, réservoirs à charbon actif et échangeurs de chaleur. |

IEC 61508 | La norme mondiale pour la sécurité fonctionnelle des systèmes électroniques. | Automatisation | Atténuation des défaillances : Assure le retour du système à un "état sûr" en cas de panne de courant ou de défaillance logique. | Évalue les niveaux d'intégrité de la sécurité (SIL 1-4) et le MTBF (temps moyen entre les défaillances). | Systèmes d'arrêt d'urgence (ESD) et boucles de vannes automatisées. |

EN 10204 3.1 | Norme européenne pour les documents de contrôle des matériaux. | Qualité des matériaux | Traçabilité : Valide que le métal (par exemple, l'acier inoxydable 316L) répond aux propriétés revendiquées. | Fournit un rapport d'essai des matériaux (MTR) avec une analyse chimique et des essais mécaniques. | Vannes, pompes et supports dans des environnements à forte salinité ou corrosifs. |

ISO 9001 | La référence internationale en matière de systèmes de gestion de la qualité. | Chaîne d'approvisionnement | Cohérence : Garantit que le matériel produit en masse offre des performances uniformes. | Il faut des contrôles documentés des modifications de la conception et des audits de qualité internes rigoureux. | Audits de qualification des fournisseurs et d'acquisition de matériel. |

CE / RoHS | Directives européennes obligatoires en matière de sécurité électrique et de risques environnementaux. | Conformité | Sécurité et accès : Valide la sécurité électrique et limite l'utilisation de matériaux dangereux. | Limite 10 substances dangereuses (par exemple, le plomb, le mercure) et définit l'ignifugation. | Panneaux de contrôle, actionneurs, capteurs et instruments électroniques. |

La dernière étape de la traduction d'une conception complexe en une réalité à haute fiabilité avec des certifications mondiales consiste à spécifier le matériel qui met en œuvre ces certifications. Les ingénieurs peuvent réduire les risques opérationnels, notamment la dégradation des matériaux, les défaillances de pression catastrophiques ou la lixiviation chimique, en choisissant des composants qui répondent à ces critères et les dépassent. Enfin, la conformité à ces normes garantit l'intégrité à long terme du fonctionnement de l'usine et assure un retour sur investissement durable pendant toute la durée de vie de l'installation.

Conception des stations d'épuration des eaux

La réussite d'une usine est le résultat d'une planification préalable minutieuse qui va au-delà de la simple ingénierie. Elle doit tenir compte d'un très grand nombre de facteurs, afin que l'installation soit non seulement techniquement solide, mais aussi socialement et économiquement réalisable.

Situation physique et emplacement

Les décisions les plus fondamentales concernent l'emplacement physique et le site de l'usine. Idéalement, l'usine devrait être située à une altitude inférieure à celle de la source d'eau brute et supérieure à celle de la zone de service. La gravité est l'amie la plus fidèle de l'ingénieur et en l'utilisant, l'ingénieur réduit l'utilisation du pompage qui consomme de l'énergie et qui est généralement le coût d'exploitation le plus élevé d'une entreprise de services publics. En outre, le site doit être situé en dehors des zones inondables centennales et présenter des caractéristiques géologiques stables ; il est nécessaire de procéder à des analyses de sol approfondies pour s'assurer que le sol est capable de supporter le poids énorme des bassins de décantation et des puits de décantation en béton sans s'affaisser de manière irrégulière.

Disposition et conception modulaire

L'agencement et la conception modulaire jouent un rôle important. L'installation doit être conçue selon le concept de l'hydraulique en ligne droite afin de réduire les pertes de charge, c'est-à-dire la chute de pression qui se produit lorsque l'eau est poussée dans des virages et des courbes. Il est fortement recommandé de concevoir l'installation en parallèle, en trains, c'est-à-dire avec les mêmes systèmes indépendants. Cette modularité permet de s'assurer qu'en cas de maintenance ou de défaillance d'un train, les autres parties peuvent continuer à fournir de l'eau à la communauté sans qu'il y ait un arrêt complet du système.

Choix stratégique de l'équipement (CAPEX vs. OPEX)

Le choix de l'équipement nécessite un changement d'état d'esprit entre les dépenses d'investissement (CAPEX) et les dépenses opérationnelles (OPEX). Bien que les vannes et les pompes bon marché puissent sembler attrayantes au stade de l'appel d'offres, elles peuvent entraîner des coûts astronomiques en termes de maintenance et de temps d'arrêt. Les concepteurs devraient se concentrer sur du matériel automatisé de haute performance doté d'un retour d'information numérique. Les environnements corrosifs tels que les zones de dosage de produits chimiques ou de dessalement nécessitent des matériaux tels que le SS316 ou un revêtement spécial pour garantir que l'équipement puisse durer 20 ans.

Sûreté, confinement et sécurité

La structure de l'usine doit être intégrée à la sécurité et au confinement des produits chimiques. Le traitement de l'eau étant effectué avec des substances dangereuses telles que l'hypochlorite de sodium ou des acides concentrés, toutes les zones de stockage doivent être équipées de bacs de confinement secondaires pouvant contenir 110 % du volume maximal du réservoir. Dans le cas des systèmes à base de gaz, comme le chlore, des systèmes d'épuration automatisés sont nécessaires pour contrer toute fuite éventuelle avant qu'elle ne s'échappe de la salle de confinement. La sécurité est également essentielle ; la conception doit intégrer une protection physique et un "renforcement cybernétique" du réseau SCADA afin d'éviter tout accès non autorisé aux commandes importantes des vannes.

Contrôle des odeurs, de la beauté et du son

Le contrôle des odeurs, de l'esthétique et du bruit est le plus important pour garantir que la station dispose d'un permis social d'exploitation, en particulier lorsque les stations sont situées à proximité de zones résidentielles. Les bassins d'épaississement des boues sont couverts et des bio-épurateurs ou des filtres à charbon sont utilisés pour neutraliser le sulfure d'hydrogène afin de contrôler les odeurs. Les soufflantes et les pompes à haute pression qui produisent du bruit doivent être placées dans des enceintes acoustiques insonorisées. En ce qui concerne l'esthétique, l'installation utilise ce que l'on appelle le camouflage industriel, c'est-à-dire l'aménagement paysager, les murs verts et les revêtements architecturaux, qui permettent à l'installation de se fondre dans le milieu environnant au lieu de former une cicatrice industrielle nette.

Rejets d'effluents et gestion des déchets

Les normes de rejet des effluents déterminent la manière dont la station traite ses propres déchets. Toutes les stations d'épuration génèrent des eaux de lavage à contre-courant et des boues chimiques qui doivent être traitées avant d'être rejetées dans l'environnement. La conception doit prévoir un train spécial, appelé train des résidus, qui concentre les déchets par épaississement et déshydratation. Le liquide qui en résulte doit être conforme aux réglementations environnementales locales, et le gâteau solide doit être stable pour être éliminé dans une décharge.

Procédés de traitement de l'eau et train de traitement

La série logique d'opérations utilisée pour transporter l'eau entre l'eau brute et l'eau potable est la chaîne de traitement.

Admission et prétraitement

Le processus de purification commence par le captage de l'eau brute, où l'eau est tirée à travers des grilles de protection et des tamis de déplacement fins pour empêcher les débris, le plastique et la vie aquatique ; des agents de préoxydation tels que l'ozone ou le chlore sont ajoutés pour empêcher les minéraux dissous tels que le fer et le manganèse et prévenir la croissance biologique dans la tuyauterie interne de l'usine. Les vitesses d'entrée sont maintenues à un minimum de 0,15 m/s pour éviter l'impact sur les poissons et autres organismes aquatiques, afin de garantir le respect de l'environnement et de protéger les écosystèmes locaux.

Coagulation, floculation et sédimentation

L'usine utilise un mélange flash à haute énergie pour distribuer des coagulants tels que l'alun afin de neutraliser les charges électriques des particules microscopiques en suspension qui sont trop légères pour se déposer d'elles-mêmes. Cette phase est suivie d'une phase de floculation douce à faible énergie qui favorise la collision de ces particules neutralisées pour créer des flocs plus lourds, qui sont ensuite éliminés efficacement par gravité dans des bassins de sédimentation, généralement équipés de décanteurs à plaques lamellaires pour maximiser la zone de décantation efficace sans augmenter l'empreinte physique de l'installation.

Filtration (gravité, pression, membrane)

Une fois que les solides ont été éliminés en grandes quantités, l'eau clarifiée est ensuite filtrée pour retenir les particules fines et les agents pathogènes. Pour ce faire, on utilise soit les anciens filtres à sable par gravité qui utilisent des couches d'anthracite et de sable, soit les systèmes modernes de filtration par membrane (ultrafiltration ou microfiltration) qui sont des tamis physiques absolus dont la taille des pores est inférieure ou égale à 0,01 micron et qui empêchent efficacement les bactéries et les virus de passer dans l'approvisionnement en eau traitée.

Polissage avancé (CAG, échange d'ions, OI, AOP)

Dans le cas de sources d'eau contenant des substances organiques dissoutes, des sels ou des contaminants chimiques émergents, des étapes de polissage plus avancées telles que l'adsorption sur charbon actif granulaire (CAG) ou l'osmose inverse (OI) sont utilisées pour éliminer les odeurs, les pesticides et la salinité au niveau moléculaire. Dans les cas plus complexes, des procédés d'oxydation avancés (AOP) sont utilisés pour combiner la lumière UV et le peroxyde d'hydrogène afin de former des radicaux hydroxyles qui déchiquettent littéralement les polluants chimiques tenaces, de sorte que le produit final soit de la plus grande pureté.

Désinfection et stockage

Le dernier obstacle aux maladies d'origine hydrique est un processus de désinfection strict dans lequel du chlore, des chloramines ou des réacteurs UV sont utilisés pour obtenir le niveau requis de temps de contact (valeur CT) dans des puits à chicanes. Cette étape vise non seulement à tuer tous les agents pathogènes restants, mais aussi à laisser un désinfectant résiduel secondaire dans l'eau qui s'écoule à travers des kilomètres de canalisations de distribution, afin qu'elle soit sûre et stérile jusqu'à ce qu'elle atteigne le robinet du consommateur.

Traitement des résidus et des solides

Une chaîne de traitement responsable doit également éliminer les déchets qu'elle produit en détournant les boues chimiques et les eaux de lavage des filtres vers une chaîne spéciale de traitement des résidus. Dans ce cas, les déchets sont collectés dans des épaississeurs puis traités à l'aide d'équipements de déshydratation tels que des centrifugeuses ou des filtres-presses à bande afin de créer un gâteau stable et solide qui peut être éliminé dans des décharges, et le filtrat liquide collecté est recyclé au début de l'usine afin de maximiser l'utilisation de l'eau et de réduire les rejets dans l'environnement.

Systèmes et infrastructures essentiels

Une CAP est une machine complexe qui a besoin d'un certain nombre de systèmes de survie :

Distribution hydraulique et contrôle du débit : Le système hydraulique de l'installation repose sur un système de tuyauteries robustes et résistantes à la corrosion, notamment en fonte ductile revêtue d'époxy ou en PEHD, et sur des vannes de haute précision qui garantissent que les vitesses d'écoulement sont maintenues à leur niveau optimal et que les pertes de charge sur l'ensemble de la chaîne de traitement sont réduites au minimum afin de gaspiller de l'énergie.

Systèmes électriques et gestion de l'énergie : Une infrastructure électrique fiable utilisera des entraînements à fréquence variable (EFV) pour optimiser l'utilisation de l'énergie des pompes en fonction de la demande en temps réel et disposera de sources d'énergie de secours pour garantir que les processus de désinfection importants puissent se poursuivre même en cas de panne totale du réseau.

Réseaux d'automatisation et de contrôle SCADA : L'architecture SCADA est le système nerveux central de l'usine, qui utilise des contrôleurs logiques programmables (PLC) "cyberdurcis" et la visualisation des données en temps réel pour permettre aux opérateurs de contrôler tous les moteurs, capteurs et vannes à distance, dans un lieu sécurisé et centralisé.

Stockage de produits chimiques et dosage de précision : Les pompes doseuses de haute précision sont utilisées avec des "bacs" de confinement secondaire sécurisés pour garantir l'injection correcte des réactifs et fournir une barrière physique pour protéger le personnel et l'environnement contre les fuites ou les déversements dangereux.

Contrôle et instrumentation analytique : Un réseau de détection complet utilise des instruments en ligne pour fournir un retour d'information en temps réel sur les paramètres clés de la qualité de l'eau tels que la turbidité, le pH et le chlore résiduel, ce qui permet à l'usine d'ajuster automatiquement les niveaux de traitement ou de détourner l'eau non conforme.

Structures civiles et intégrité structurelle : Les grandes structures civiles telles que les bassins de sédimentation en béton armé et les puits de stockage sont conçues avec des revêtements spéciaux et des matériaux résistants aux sulfates pour résister à des décennies de pression liquide continue et de stress environnemental sans effondrement structurel ni fuite.

Calculs de conception et considérations hydrauliques pour un fonctionnement efficace de l'usine

L'hydraulique est le système de circulation invisible dans une installation de traitement des eaux. Il ne suffit pas de concevoir une station conforme aux normes de qualité de l'eau, il faut aussi que le système fonctionne sans goulot d'étranglement, qu'il consomme le moins d'énergie possible et qu'il résiste à des années de demande variable. Pour ce faire, les ingénieurs doivent aller au-delà du processus de traitement et prendre en compte la physique du flux.

Réduction des pertes d'énergie : perte de charge et pression du système

Votre installation comporte tous les tuyaux, toutes les vannes et tous les filtres, qui peuvent être une source de perte d'énergie. Le frottement entraîne une diminution de la pression lorsque l'eau circule dans ces pièces - perte de charge. Lorsque ces calculs ne sont pas exacts, vous risquez de vous retrouver avec des pompes incapables de fournir le débit nécessaire ou, à l'inverse, avec des pompes surdimensionnées qui augmenteront les factures d'électricité et risquent de ne pas fonctionner.

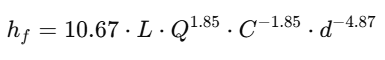

L'équation de Hazen-Williams est la norme industrielle pour le calcul de cette friction :

(où L est la longueur du tuyau, Q est le débit, C est le coefficient de frottement et d est le diamètre).

En pratique, moins il y a de perte de charge, moins il y a de hauteur dynamique totale (TDH) et moins il y a d'OPEX par mois. Pour maximiser cette perte, la décision stratégique consiste à définir des tuyaux ayant des valeurs C élevées, notamment en PEHD ou en UPVC, qui conservent leur souplesse pendant des décennies de fonctionnement. De même, lors de l'implantation, il est possible de remplacer les coudes à 90° par des coudes à long rayon, ce qui permet de réduire considérablement les turbulences et, dans de nombreux cas, de diminuer de 10 à 15 % les besoins en énergie de pompage.

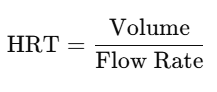

Optimisation du temps de rétention hydraulique (HRT) : L'horloge biologique

Le TRH est le temps de contact dont la chimie et la physique ont besoin pour fonctionner. Il peut s'agir d'une chambre de désinfection ou d'un réservoir de sédimentation, mais l'eau doit rester dans l'unité suffisamment longtemps pour permettre des réactions chimiques ou la décantation des particules. Des calculs de volume erronés entraînent un court-circuit, dans lequel l'eau non traitée ne traverse pas les zones de traitement primaire et quitte l'usine trop tôt.

Le calcul fondamental est le suivant :

Outre l'augmentation de la taille du réservoir, qui est coûteuse et occupe de l'espace, il est possible d'améliorer considérablement les performances en contrôlant le flux d'eau dans ce volume. Les parois des chicanes ou les conceptions d'écoulement en serpentin doivent être intégrées pour s'assurer que toute la capacité cubique du réservoir est utilisée. Cela élimine les zones mortes et permet à un réservoir plus petit et plus économique de fournir la même qualité d'eau qu'un réservoir beaucoup plus grand et conçu de manière inefficace.

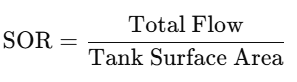

Gravité et vitesse : Le taux de débordement en surface (DDS)

L'efficacité d'un clarificateur dépend d'un équilibre subtil : la vitesse de l'eau vers le haut et la vitesse de décantation des particules de déchets vers le bas. Il s'agit du taux de débordement en surface (DDS). Lorsque le flux ascendant est trop rapide, il annule la force de gravité et entraîne le floc (boue) dans vos filtres, ce qui les colmate et nécessite des lavages à contre-courant fréquents et coûteux.

Calculé comme suit :

La protection la plus efficace de vos filtres en aval est un DOR stable. En retenant les solides dans le clarificateur, vous augmentez la durée de vie de votre média filtrant et conservez des milliers de gallons d'eau qui seraient autrement gaspillés dans le lavage à contre-courant. Dans les projets où l'espace est restreint, les clarificateurs Lamella (décanteurs à plaques inclinées) constituent la meilleure option de conception. Ces unités utilisent des plaques empilées pour augmenter la surface de décantation effective, ce qui permet de traiter des débits élevés dans une fraction de la surface.

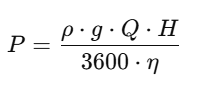

La centrale électrique : Cartographie des pompes et point de rendement optimal (BEP)

Les pompes représentent le poste le plus important de la facture énergétique d'une usine. Chaque pompe est censée posséder un point de rendement optimal (BEP), c'est-à-dire le point idéal où elle transforme l'électricité en débit avec le moins d'énergie perdue possible. L'exploitation d'une pompe en dehors de son BEP entraîne une chaleur excessive, des vibrations et une usure précoce des roulements ou des joints.

Les ingénieurs mesurent cette performance par la consommation d'énergie spécifique :

(où n est le coefficient d'efficacité).

Pour garantir l'efficacité dans différentes conditions de débit, il est important de ne pas étrangler le débit à l'aide de vannes, car cela entraînerait d'énormes pertes hydrauliques. Il faut plutôt utiliser des entraînements à fréquence variable (EFV). Un entraînement à fréquence variable permet au moteur de varier sa vitesse pour répondre à la demande en temps réel tout en maintenant la pompe aussi près que possible de sa MPE. Cette stratégie peut réduire la consommation d'énergie jusqu'à 30 % et les temps d'arrêt imprévus sont considérablement réduits.

Validation de la conception et essais de performance : Des essais pilotes à la mise en service de l'usine

Bien que le dernier test soit la mise en service sur le terrain, l'intégrité d'une station d'épuration est d'abord assurée au stade de la conception numérique par des simulations intensives et des essais sous contrainte. Une fois la construction terminée, la modélisation théorique est remplacée par la validation des performances opérationnelles de la station par rapport à ses références de conception. Cette étape permet d'éliminer les goulets d'étranglement hydrauliques et de rationaliser les coûts d'exploitation (OPEX) avant que l'usine ne soit mise en service à grande échelle.

Mise en service à sec : Intégrité des composants : Les ingénieurs effectuent des tests en boucle avant d'ajouter de l'eau au système pour vérifier que le système SCADA peut communiquer avec les capteurs de niveau et les vannes automatisées. La vérification de la rotation du moteur et du positionnement de l'agitateur à ce stade permet d'éviter les dommages mécaniques lors du premier remplissage. Cet essai à blanc permettra de s'assurer que la logique d'automatisation de l'usine est prête à faire face aux charges hydrauliques réelles.

Essai de charge hydraulique : Validation HGL : La ligne de pente hydraulique est validée en remplissant le système avec de l'eau propre. Les ingénieurs s'assurent que la perte de charge réelle est égale à la conception en mesurant les niveaux d'eau au débit de pointe. Cette mesure est essentielle pour déterminer les goulets d'étranglement physiques, tels que les frottements imprévus dans les vannes, qui peuvent entraîner des débordements en amont ou la cavitation des pompes.

Stabilisation du processus et mise au point chimique : Après stabilisation de l'hydraulique, les taux de dosage théoriques sont remplacés par des données en temps réel. Vous pouvez économiser beaucoup de déchets chimiques en optimisant les dosages de gradient de vitesse (valeur G) et les dosages de coagulant, en fonction de la qualité réelle de l'eau brute. Dans ce processus, les opérateurs stabilisent le lit de boues dans les clarificateurs afin de stabiliser le taux de débordement en surface (DDS) et de s'assurer que les solides ne colmatent pas les filtres en aval.

Tests de garantie de performance (PGT) : Le PGT est un essai à pleine capacité (généralement de 72 heures à 7 jours) visant à démontrer que l'usine est conforme aux normes de conception. Outre la qualité de l'eau, il certifie la consommation d'énergie spécifique (kWh/m 3). Lorsque la consommation d'énergie est supérieure aux objectifs, cela signifie généralement que les pompes ne fonctionnent pas à leur point de rendement optimal (BEP) et qu'elles doivent être ajustées pour garantir la durabilité à long terme.

Préparation opérationnelle et étalonnage des performances : La mise en service se termine par la création d'un "repère de performance". L'enregistrement des rendements précis en énergie et en produits chimiques obtenus dans le TGP constitue un point de référence pour le dépannage à l'avenir. Ces informations, une fois intégrées dans les procédures opérationnelles standard (POS), permettront à l'équipe d'exploitation de maintenir l'efficacité de l'usine tout au long de son cycle de vie.

Pièges courants et stratégies d'atténuation des risques

Pour assurer la fiabilité à long terme d'une station d'épuration, les concepteurs doivent aller au-delà des précautions générales et se concentrer sur les négligences techniques à l'origine de la défaillance du système. Lorsque ces pièges techniques sont identifiés et que des stratégies d'atténuation sont intégrées à l'infrastructure, une installation peut rester conforme même lorsqu'elle est soumise à des contraintes opérationnelles extrêmes.

Ignorer les variations saisonnières des sources d'eau : C'est un piège courant que de concevoir la chaîne de traitement en utilisant des données moyennes sur la qualité de l'eau, ce qui conduit souvent à une usine surchargée en raison des pics saisonniers de turbidité lors d'un ruissellement important ou d'une prolifération inattendue d'algues. Pour réduire ce risque, il est nécessaire d'installer des systèmes de dosage dits adaptatifs, qui sont reliés à des capteurs d'eau brute en temps réel et à l'introduction de bassins de pré-sédimentation ou d'unités de flottation à l'air dissous (DAF), qui permettront à la station de résister à des augmentations soudaines de la charge solide sans détériorer la qualité de l'effluent.

Faiblesses de la protection contre les surtensions hydrauliques : La plupart des usines subissent des éclatements désastreux de tuyaux ou de joints parce que la conception ne tient pas compte de ce que l'on appelle le coup de bélier, c'est-à-dire l'onde de choc à haute pression générée par la défaillance soudaine de la pompe ou la fermeture soudaine d'une vanne. Ce risque est pris en compte par l'incorporation de réservoirs anti-bélier et de soupapes de décharge air-vide aux points hauts de la tuyauterie, ainsi que par l'application d'entraînements à fréquence variable (EFV) pour fournir une séquence de démarrage et d'arrêt en douceur afin de garantir l'intégrité structurelle de l'ensemble du réseau hydraulique.

Dégradation des matériaux et incompatibilité chimique : L'utilisation d'alliages de qualité inférieure ou de revêtements standard dans les zones de dosage de produits chimiques est susceptible d'entraîner une corrosion rapide et des temps d'arrêt imprévus, en particulier avec des réactifs agressifs tels que le chlorure ferrique ou l'hypochlorite de sodium. Les ingénieurs doivent utiliser des matériaux à haute performance tels que l'acier inoxydable Duplex, le plastique renforcé de fibres (FRP) ou des revêtements thermoplastiques spéciaux dans toutes les parties en contact avec le produit, afin que les composants mécaniques puissent survivre aux conditions corrosives pendant toute leur durée de vie de 20 ans.

Défaillances de l'automatisation et fiabilité des actionneurs : Le mode de défaillance le plus dangereux dans une usine moderne est la perte de contrôle du débit en cas de panne de courant ou de défaillance du système, ce qui peut entraîner des débordements dangereux de produits chimiques ou l'inondation du puits transparent. Pour pallier ce problème, les points critiques du processus doivent être équipés de vannes automatisées à haute performance avec des actionneurs à sécurité intégrée (pneumatiques à ressort de rappel ou électriques à batterie de secours). Le double avantage de ces solutions automatisées est qu'elles permettent de contrôler le débit avec précision afin de minimiser le gaspillage de produits chimiques et de surveiller la situation à distance sans nécessiter d'intervention manuelle dangereuse en cas d'urgence.

La dernière étape pour que ces stratégies de conception se concrétisent dans une réalité fiable et à haut rendement est le choix d'un matériel conçu avec précision, comme les vannes automatisées de Vincer.

Vannes automatisées de précision Vincer : Le secret de la fiabilité à long terme des installations

La conception d'un traitement de l'eau de haute performance ne peut être aussi fiable que les vannes qui mettent en œuvre sa logique. Vincer comble le fossé entre l'ingénierie complexe et la réalité du terrain en proposant plus de 20 sous-catégories spéciales de vannes automatisées, toutes fabriquées à partir de matières premières de haute qualité et de joints d'étanchéité importés de haute qualité. Ces pièces sont spécialement conçues pour résister aux températures élevées, aux milieux abrasifs et aux conditions corrosives des installations de traitement modernes, ce qui augmente considérablement la durée de vie du système.

Vincer se distingue par son approche axée sur les solutions. Forte de plus de dix ans d'expérience dans l'industrie, notre équipe d'ingénieurs applique une analyse approfondie en huit dimensions, qui tient compte des facteurs relatifs au fluide, à la pression, à la température et à l'environnement, afin que chaque vanne soit parfaitement adaptée à son application. Ce souci du détail est justifié par un système de normes mondiales, telles que les certifications ISO 9001, CE, SIL et FDA, qui garantissent le respect total des normes internationales de sécurité et de qualité.

Vincer offre des propositions techniques préliminaires dans un délai de 24 à 48 heures en simplifiant l'approvisionnement grâce à un modèle de service à guichet unique. Nous permettons aux concepteurs d'économiser des dépenses d'investissement sans compromettre la précision, en offrant un substitut très efficace aux marques mondiales conventionnelles. Lorsque vous vous approvisionnez en composants auprès de Vincer, vous ne vous approvisionnez pas simplement en composants, mais en solutions d'ingénierie éprouvées, conçues pour fonctionner avec un temps de fonctionnement à long terme.

Outils et logiciels de conception numérique pour l'ingénierie des stations d'épuration des eaux

L'intégration numérique n'est plus un luxe dans le monde contemporain de la conception des stations d'épuration, mais la pierre angulaire de la réussite des projets. Ces solutions logicielles constituent le système nerveux numérique d'un projet d'ingénierie, entre les calculs théoriques et la réalité opérationnelle à long terme. Passer des dessins en 2D aux modèles en 3D avec des données peut permettre aux ingénieurs de prévoir les performances, d'éradiquer les conflits de construction et d'optimiser considérablement les dépenses d'investissement et d'exploitation.

Logiciel / Outil | Phase du projet | Rôle central | Principales caractéristiques techniques | Résolution des points douloureux typiques | Impact stratégique (proposition de valeur) |

BioWin / GPS-X | Conception et processus | Simulation et validation des processus | Modélisation dynamique des processus biologiques/chimiques ; "test de stress" contre les fluctuations des nutriments. | Évite le dimensionnement imprécis des processus et le risque de non-conformité lors des pics de charge hydraulique. | Optimise les coûts d'exploitation : élimine la surconception des équipements et minimise la consommation de produits chimiques et d'énergie. |

AutoCAD Plant 3D | Ingénierie détaillée | Modélisation axée sur les spécifications | P&ID intelligents liés à des modèles 3D ; génération automatisée de nomenclatures. | Résout les divergences entre les P&ID et les constructions physiques ; évite les spécifications incorrectes des matériaux pour les vannes ou les tuyaux. | Garantit la précision de la construction : Garantit une correspondance 1:1 entre la logique du processus et l'installation physique. |

Autodesk Revit (BIM) | Coordination multidisciplinaire | BIM Hub et détection des collisions | Modélisation intégrée de la structure, de la mécanique et de l'électricité ; balayage automatisé des interférences spatiales. | Élimine les conflits "tuyau-poutre" et assure un dégagement suffisant pour l'entretien des pompes et l'accès aux vannes. | Réduction des travaux sur le terrain : Résout les conflits physiques par voie numérique, ce qui permet d'éviter des semaines de retards dans la construction et des ordres de modification coûteux. |

Jumeaux numériques | Opérations et maintenance (O&M) | Gestion des actifs et opérations virtuelles | Intégration des données des capteurs en temps réel aux modèles 3D ; accès virtuel à l'historique de la maintenance et aux manuels. | Remplace les manuels papier difficiles à consulter ; résout le problème des cycles d'entretien réactifs et de type "break-fix". | Maximise le temps de fonctionnement : Permet la maintenance prédictive et la formation à la réparation virtuelle, améliorant ainsi la sécurité et la fiabilité de l'ensemble de l'usine. |

Au-delà de la conformité : Technologies avancées et développement de l'usine intelligente

Avec l'évolution des normes d'ingénierie, la station d'épuration contemporaine est redéfinie comme un centre de récupération des ressources de haute technologie. Pour réussir dans ce nouvel environnement, une combinaison de matériel axé sur la précision et d'intelligence numérique prédictive est nécessaire pour garantir la résilience et l'efficacité opérationnelles à long terme.

Filtration membranaire à haute performance et recyclage de l'eau : La conception a évolué vers une conception moderne où les eaux usées sont traitées comme une source d'eau secondaire et non comme un sous-produit. Les technologies les plus récentes, notamment l'ultrafiltration (UF), l'osmose inverse (RO) et les bioréacteurs à membrane (MBR), sont désormais au cœur des usines à haute performance, qui agissent comme des raffineries d'eau. Grâce à des configurations de membranes à haute densité, les ingénieurs sont en mesure de récupérer de l'eau de qualité industrielle ou même potable dans un espace physique beaucoup plus réduit, et la réutilisation de l'eau à l'échelle 1:1 est un objectif de conception.

Zéro rejet liquide (ZLD) et économie circulaire : Le rejet nul de liquide (ZLD) est en train de devenir une exigence de conception essentielle de l'infrastructure industrielle afin de se conformer aux exigences environnementales les plus strictes. Ces systèmes utilisent l'évaporation et la cristallisation à haut niveau pour récupérer jusqu'à 99 % des eaux usées, ce qui élimine essentiellement les rejets liquides. Outre la réduction des déchets, les conceptions de ZLD de la prochaine génération sont orientées vers ce que l'on appelle la récolte de minéraux, où des sels et des produits chimiques précieux sont extraits de la saumure pour convertir les charges de traitement en flux de revenus de l'économie circulaire et sauvegarder les écosystèmes locaux.

L'IA et l'IdO : L'essor de l'"usine intelligente" prédictive : Le développement de l'"usine intelligente" est un pas en avant dans l'évolution du système de surveillance réactif vers le contrôle prédictif basé sur l'IA. Grâce à la mise en place d'un réseau haute densité de capteurs IoT, les installations seront en mesure de traiter en temps réel les données relatives à l'affluent et les conditions météorologiques pour prédire les charges de choc avant qu'elles n'atteignent la prise d'eau. Cette intelligence permet d'optimiser de manière indépendante le dosage des produits chimiques et la consommation d'énergie. La mise en œuvre de ces ajustements à la milliseconde nécessite du matériel haute performance, notamment des actionneurs intelligents Vincer, qui offrent la précision et le retour d'information numérique nécessaires pour maintenir le système en équilibre en cas de conditions instables.

Jumeaux numériques et simulation des performances en temps réel : Les jumeaux numériques, qui sont des simulations dynamiques de l'installation physique alimentées par des données, sont désormais utilisés dans l'ingénierie moderne pour exploiter l'ensemble du cycle de vie de l'actif. Ces modèles permettent aux opérateurs d'effectuer des simulations virtuelles pour déterminer les effets des changements de processus sans mettre en péril la stabilité des installations. Le jumeau numérique peut détecter les moindres changements de performance des pompes ou des membranes avant qu'une défaillance physique ne se produise, faisant ainsi évoluer l'installation vers un modèle de maintenance prédictive, maximisant la durée de vie de tous les composants et garantissant un temps de fonctionnement à 100 %.

La tendance en matière de traitement de l'eau s'oriente résolument vers un écosystème en boucle fermée, entièrement autonome, dans lequel les installations privilégient la récupération des ressources plutôt que l'élimination. Les usines de traitement de l'eau du futur seront des centres de ressources auto-éducatifs intégrant les capacités prédictives de l'intelligence numérique et la précision d'un matériel de haute performance. Non seulement ces installations n'auront pratiquement aucun impact sur l'environnement, mais elles offriront également une base solide, fondée sur des données, pour la sécurité et la durabilité de l'eau à l'échelle mondiale.

Conclusion

Le processus de conception d'une station d'épuration est un projet aux enjeux importants qui doit concilier les exigences de l'ingénierie et celles du service à la population. Depuis la première prise d'eau jusqu'à la dernière désinfection, chaque étape doit être calculée avec précision et construite à l'aide d'éléments capables de résister à l'épreuve du temps. En respectant les normes internationales, en utilisant les outils numériques les plus récents et en choisissant des partenaires de confiance pour travailler sur les infrastructures les plus importantes, telles que les vannes automatisées, les ingénieurs peuvent s'assurer que la ressource la plus précieuse sera sûre, propre et disponible pour les générations à venir.

FAQS

Q : Quelle est la conception d'une station d'épuration ?

A : Examiner la qualité de la source d'eau, établir les objectifs en matière d'effluents, choisir la chaîne de traitement, procéder au dimensionnement hydraulique et incorporer des systèmes de contrôle automatisés.

Q : Quel est le coût de la construction d'une station d'épuration ?

A : Le coût dépend de la capacité du débit journalier (MGD), de la sophistication de la technologie de traitement, des coûts locaux de terrain et de main-d'œuvre, et du degré d'automatisation nécessaire.

Q : Quels sont les 7 processus d'une station d'épuration ?

A : Les sept étapes comprennent la prise d'eau, le dégrillage, la coagulation/floculation, la sédimentation, la filtration, la désinfection et le stockage/distribution final.

Q : Quels sont les produits chimiques utilisés pour le traitement de l'eau ?

A : Les produits chimiques les plus courants sont les coagulants (alun), les modificateurs de pH (chaux ou carbonate de soude), les désinfectants (chlore ou ozone) et les agents de fluoration.