Inleiding

Een van de belangrijkste kruispunten van civiele, chemische en werktuigbouwkunde is de engineering van een waterzuiveringsinstallatieproject. Het is een wetenschap die zich richt op het omzetten van ruw en soms vervuild oppervlaktewater in een product van hoge kwaliteit voor menselijke consumptie door gemeenten of in de industrie. Een moderne zuiveringsinstallatie is niet zomaar een verzameling tanks en leidingen, het is een complex, geïntegreerd systeem dat in staat is om complexe chemische reacties en fysische scheidingsprocessen te verwerken onder verschillende omgevingsomstandigheden.

De meest kritieke fase in de levenscyclus van een waterleidingbedrijf is de ontwerpfase. Het gaat om een grondige kennis van de chemie van het bronwater, de geschatte behoeften van de bevolking of industrie die het zal bevoorraden en de duurzaamheid van de infrastructuur op lange termijn. Met de toenemende wereldwijde waterschaarste en de aanscherping van de regelgevende normen, zullen de principes van het ontwerp van WTP's niet alleen moeten veranderen naar eenvoudige filtratie, maar ook naar geavanceerde en geautomatiseerde systemen die nieuwe vervuilende stoffen zoals microplastics en farmaceutische residuen kunnen verwijderen. Dit artikel is een gedetailleerde technische beschrijving van het architecturale en operationele ontwerp dat nodig is om een stabiele waterzuiveringsinstallatie te bouwen.

Het belang van de prestaties van de waterzuiveringsinstallatie

De belangrijkste bescherming van de gezondheid van de bevolking en de stabiliteit van industrieën is de functionaliteit van een waterzuiveringsinstallatie. Zonder goed functionerende waterzuiveringsinstallaties zullen door water overgebrachte ziekten zoals cholera en dysenterie altijd een bedreiging vormen voor de stedelijke bevolking. Een goed geplande waterzuiveringsinstallatie is de nier van een moderne stad, die de giftige stoffen reinigt en de homeostase van de gemeentelijke watervoorziening in stand houdt.

Naast gezondheid zijn de prestaties van deze installaties cruciaal voor de blauwe economie. De halfgeleiderindustrie, de voedsel- en drankverwerkende industrie en de energieopwekking vereisen water met een bepaalde zuiverheid die niet kan worden verkregen uit natuurlijke bronnen. Wanneer de functionaliteit van een fabriek wordt aangetast, door defecte apparatuur of een verkeerd ontwerp, kunnen de economische gevolgen rampzalig zijn, met bedrijfssluitingen en enorme financiële verliezen tot gevolg. Bovendien wordt functionele efficiëntie direct omgezet in rentmeesterschap voor het milieu; fabrieken die optimaal presteren verbruiken minder chemicaliën en minder energie, en dit verlaagt hun totale koolstofvoetafdruk.

Standaarden en regelgeving in de industrie

Er is een strikt regelgevend kader nodig om een waterzuiveringsinstallatie veilig, conform en operationeel betrouwbaar te maken tijdens de 20 tot 30 jaar durende levenscyclus. Deze normen gaan verder dan alleen doelstellingen voor de waterkwaliteit en reguleren alle aspecten van het project, inclusief de structurele integriteit van drukvaten tot de chemische onschadelijkheid van hardwarecomponenten.

De onderstaande tabel biedt een multidimensionale verdeling van de belangrijkste internationale normen die de "technische blauwdruk" vormen van het moderne waterzuiveringsontwerp:

Standaard / Code | Definitie en achtergrond | Kerncategorie | Primaire functie (Waarom het belangrijk is) | Belangrijkste vereisten en meetcriteria | Specifieke toepassing (waar te gebruiken) |

WHO / EPA | Mondiale/nationale richtlijnen voor drinkwaterveiligheid. | Waterkwaliteit | Het doel definiëren: legt de wettelijke grenzen voor "veilig" water vast. | Stelt maximale verontreinigingsniveaus (MCL's) in voor zware metalen, pathogenen en DBP's. | Algemene processelectie (RO, Ultrafiltratie, Desinfectie). |

NSF/ANSI 61 | Op gezondheid gebaseerde certificering voor watersysteemcomponenten. | Materiaal Veiligheid | Verontreiniging voorkomen: Zorgt ervoor dat hardware geen giftige stoffen in het water loog. | Verplichte uitloogtests voor lood, cadmium en chemische migratie. | Bekledingen van kleppen, O-ringen, pompwaaiers en pijpcoatings. |

AWWA | Infrastructuurcodes van de American Water Works Association. | Engineering | Levensduurgarantie: Standaardiseert specificaties voor meer dan 20 jaar industriële duurzaamheid. | Specificeert treksterkte, coatingdikte en bedrijfscycli van de klep. | Distributieleidingen, grote kleppen en wateropslagtanks. |

ASME BPVC | Internationale code voor het ontwerp en de fabricage van drukvaten. | Structurele veiligheid | Gevarenpreventie: Elimineert het risico van fysieke explosie of breuk onder druk. | Berekeningen voor minimale wanddikte, NDT-lastesten en instellingen voor ontlastkleppen. | Drukfilters, actieve koolvaten en warmtewisselaars. |

IEC 61508 | De wereldwijde standaard voor functionele veiligheid van elektronische systemen. | Automatisering | Beperking van storingen: Zorgt ervoor dat het systeem terugkeert naar een "veilige staat" tijdens stroom- of logicastoringen. | Evalueert veiligheidsintegriteitsniveaus (SIL 1-4) en MTBF (Mean Time Between Failures). | Noodstopsystemen (ESD) en geautomatiseerde kleplussen. |

EN 10204 3.1 | Europese norm voor documenten voor materiaalinspectie. | Materiële kwaliteit | Traceerbaarheid: Valideert dat het metaal (bijv. 316L SS) voldoet aan de geclaimde eigenschappen. | Biedt een materiaaltestrapport (MTR) met chemische analyse en mechanische testen. | Afsluiters, pompen en steunen in omgevingen met een hoog zoutgehalte of corrosieve omgevingen. |

ISO 9001 | De internationale standaard voor kwaliteitsmanagementsystemen. | Toeleveringsketen | Consistentie: Garandeert dat in massa geproduceerde hardware voldoet aan uniforme prestaties. | Gedocumenteerde ontwerpwijzigingscontroles en strenge interne kwaliteitsaudits zijn vereist. | Audits op leverancierskwalificatie en hardware-inkoop. |

CE / RoHS | Verplichte EU-richtlijnen voor elektrische veiligheid en milieurisico's. | Naleving | Veiligheid en toegang: Valideert de elektrische veiligheid en beperkt het gebruik van gevaarlijke materialen. | Beperkt 10 gevaarlijke stoffen (bijv. lood en kwik) en definieert vlamvertraging. | Bedieningspanelen, actuatoren, sensoren en elektronische instrumentatie. |

De laatste stap in de vertaling van een complex ontwerp naar een zeer betrouwbare realiteit met wereldwijde certificeringen is het specificeren van hardware die deze certificeringen implementeert. De ingenieurs kunnen operationele risico's, zoals materiaaldegradatie, catastrofale drukuitval of chemische uitloging, met succes verminderen door componenten te kiezen die aan deze benchmarks voldoen en ze zelfs overtreffen. Tot slot garandeert naleving van deze normen de integriteit van de werking van de installatie op de lange termijn en een duurzaam rendement op investering (ROI) gedurende de gehele levensduur van de installatie.

Ontwerp van waterzuiveringsinstallaties

Een succesvolle fabriek is het resultaat van een zorgvuldige planning vooraf die verder gaat dan eenvoudige engineering. Er moet rekening worden gehouden met een groot aantal factoren, zodat de installatie niet alleen technisch gezond is, maar ook sociaal en economisch haalbaar.

Fysieke locatie en ligging

De meest fundamentele beslissingen zijn de fysieke locatie en de locatie van de installatie. De ideale locatie is lager dan de bron van het ruwe water en hoger dan het servicegebied. De meest trouwe vriend van de ingenieur is de zwaartekracht en door hiervan gebruik te maken, vermindert de ingenieur het gebruik van energieverslindende pompen, die meestal de duurste bedrijfskosten van een nutsbedrijf zijn. Bovendien moet de locatie buiten de 100-jarige overstromingsgebieden liggen en stabiele geologische kenmerken hebben; grondonderzoek met diepe boringen is nodig om er zeker van te zijn dat de grond het enorme gewicht van betonnen bezinktanks en putten kan dragen zonder ongelijkmatig te bezinken.

Lay-out en modulair ontwerp

Belangrijker is de lay-out en het modulaire ontwerp. De installatie moet worden ontworpen volgens het concept van rechtlijnige hydraulica om drukverlies te beperken - het drukverlies dat optreedt wanneer water door bochten wordt geperst. Het parallelle ontwerp van de installatie in treinen, d.w.z. dezelfde, onafhankelijke systemen, wordt sterk aanbevolen. Deze modulariteit zorgt ervoor dat in het geval dat één trein onderhoud nodig heeft of een storing heeft, de andere delen nog steeds water kunnen leveren aan de gemeenschap zonder dat het systeem volledig uitvalt.

Strategische apparatuurkeuze (CAPEX vs. OPEX)

Bij de keuze van apparatuur is een mentaliteitsverandering nodig tussen kapitaaluitgaven (CAPEX) en operationele uitgaven (OPEX). Hoewel goedkope kleppen en pompen aantrekkelijk lijken in de offertefase, kunnen ze leiden tot astronomische kosten voor onderhoud en stilstand. Ontwerpers zouden zich moeten richten op krachtige geautomatiseerde hardware met digitale feedback. Corrosieve omgevingen zoals chemische doseer- of ontziltingsgebieden vereisen materialen zoals SS316 of speciale coating om ervoor te zorgen dat de apparatuur 20 jaar meegaat.

Veiligheid, insluiting en beveiliging

De structuur van de fabriek moet geïntegreerd zijn met veiligheid en chemische insluiting. Aangezien waterbehandeling wordt gedaan met gevaarlijke stoffen zoals natriumhypochloriet of geconcentreerde zuren, moeten alle opslagruimtes secundaire insluitingsbundels hebben die 110 procent van het maximale tankvolume kunnen bevatten. In het geval van gasgebaseerde systemen zoals chloor zijn geautomatiseerde wassystemen vereist om eventuele lekkages tegen te gaan voordat ze de insluitingsruimte verlaten. Beveiliging is ook cruciaal; het ontwerp moet fysieke beveiliging en sterke "cyber-hardening" van het SCADA-netwerk bevatten om ongeautoriseerde toegang tot de belangrijke klepbedieningen te voorkomen.

Geur, schoonheid en geluidsbeheersing

De beheersing van geur, esthetiek en geluid is het belangrijkste om ervoor te zorgen dat de fabriek een sociale vergunning heeft om te werken, vooral wanneer de fabrieken dicht bij woonwijken liggen. Slibindikkingstanks worden afgedekt en er worden biowassers of koolstoffilters gebruikt om waterstofsulfide te neutraliseren om geuren onder controle te houden. Hogedrukventilatoren en pompen die geluid produceren moeten in geluiddempende akoestische omkastingen worden geplaatst. Om het esthetische aspect aan te pakken, gebruikt de faciliteit zogenaamde industriële camouflage, d.w.z. landschapsarchitectuur, groene muren en architecturale bekleding, waardoor de faciliteit opgaat in de omgeving in plaats van een scherp industrieel litteken te vormen.

Lozen van afvalwater en afvalbeheer

De effluentlozingsnormen bepalen de manier waarop de installatie met haar eigen afval omgaat. Alle WTP's genereren spoelwater en chemisch slib dat moet worden behandeld en vervolgens in het milieu moet worden geloosd. Het ontwerp moet een speciale trein hebben, de residutrein genaamd, die het afval concentreert door indikking en ontwatering. De resulterende vloeistof moet voldoen aan de lokale milieuvoorschriften en de vaste koek moet stabiel zijn om te worden gestort.

Waterbehandelingsprocessen en behandeltrein

De logische reeks handelingen die wordt gebruikt om water te transporteren tussen ruw en drinkbaar is de zuiveringstrein.

Inname en voorbehandeling

Het zuiveringsproces begint met de onttrekking van ruw water, waarbij het water door beschermende vuilnisrekken en fijnmazige zeven wordt getrokken om vuil, plastic en waterleven buiten te houden; pre-oxidatiemiddelen zoals ozon of chloor worden toegevoegd om opgeloste mineralen zoals ijzer en mangaan buiten te houden en biologische groei in de interne leidingen van de fabriek te voorkomen. De snelheid van de inlaat wordt beperkt tot een minimum van 0,15 m/s om te voorkomen dat vissen en andere waterorganismen in het water terechtkomen, zodat het milieu wordt gerespecteerd en de lokale ecosystemen worden beschermd.

Coagulatie, flocculatie en bezinking

De installatie gebruikt hoogenergetisch flash-mengen om coagulanten zoals aluin te verspreiden om de elektrische ladingen van de microscopisch kleine zwevende deeltjes te neutraliseren die te licht zijn om uit zichzelf te bezinken. Dit wordt dan gevolgd door een energiezuinige, zachte vlokfase die de botsing van deze geneutraliseerde deeltjes bevordert om zwaardere vlokken te creëren, die vervolgens effectief door de zwaartekracht worden verwijderd in bezinkingsbekkens, meestal uitgerust met lamellenplaatbezinkers om het effectieve bezinkingsgebied te maximaliseren zonder de fysieke voetafdruk van de installatie te vergroten.

Filtratie (zwaartekracht, druk, membraan)

Nadat de vaste deeltjes in grote hoeveelheden zijn verwijderd, wordt het gezuiverde water gefilterd om fijne deeltjes en ziekteverwekkers op te vangen. Dit wordt gedaan door het gebruik van de ouderwetse zwaartekrachtzandfilters met lagen antraciet en zand of door het gebruik van moderne membraanfiltratiesystemen (Ultrafiltratie of Microfiltratie), wat een absolute fysische zeef is met een poriegrootte van 0,01 micron of minder om effectief te voorkomen dat bacteriën en virussen door de behandelde watertoevoer komen.

Geavanceerd polijsten (GAC, ionenwisseling, RO, AOP)

In het geval van waterbronnen met opgeloste organische stoffen, zouten of opkomende chemische verontreinigingen, worden meer geavanceerde polijststappen zoals adsorptie met Granular Activated Carbon (GAC) of omgekeerde osmose (RO) gebruikt om geuren, pesticiden en zout op moleculair niveau te verwijderen. In meer gecompliceerde gevallen worden Advanced Oxidation Processes (AOP) gebruikt om UV-licht te combineren met waterstofperoxide om hydroxylradicalen te vormen die hardnekkige chemische verontreinigingen letterlijk versnipperen, zodat het eindproduct de hoogste zuiverheid heeft.

Desinfectie en opslag

Het laatste obstakel voor door water overgebrachte ziekten is een streng desinfectieproces waarbij chloor, chlooramines of UV-reactoren worden gebruikt om het vereiste niveau van contacttijd (CT-waarde) te bereiken in clearwells met schotten. Deze stap is niet alleen bedoeld om eventuele resterende ziekteverwekkers te doden, maar ook om een secundair residueel ontsmettingsmiddel in het water achter te laten terwijl het door kilometerslange distributieleidingen stroomt, zodat het veilig en steriel is tot het de kraan van de consument bereikt.

Behandeling van reststoffen en vaste stoffen

Een verantwoorde zuiveringstrein moet ook het geproduceerde afval afvoeren door chemisch slib en filterterugloopwater af te voeren naar een speciale residutrein. In dit geval wordt het afval verzameld in indikkers en vervolgens behandeld met ontwateringsapparatuur zoals centrifuges of bandfilterpersen om een stabiele en vaste koek te maken die kan worden afgevoerd naar stortplaatsen, en het vloeibare filtraat dat wordt opgevangen wordt gerecycled naar het begin van de fabriek om het watergebruik te maximaliseren en de lozing in het milieu te verminderen.

Essentiële systemen en infrastructuur

Een WTP is een ingewikkelde machine en heeft een aantal levensinstandhoudingssystemen nodig:

Hydraulische distributie en debietregeling: Het hydraulische systeem van de faciliteit is gebaseerd op een systeem van robuuste, corrosiebestendige pijpleidingen, waaronder geëpoxeerd nodulair gietijzer of HDPE, en uiterst nauwkeurige kleppen die ervoor zorgen dat de stroomsnelheden optimaal blijven en de drukverliezen over de hele behandelingsketen tot een minimum worden beperkt om energie te besparen.

Elektrische systemen en energiebeheer: Een betrouwbare elektrische infrastructuur maakt gebruik van variabele frequentieaandrijvingen (VFD's) om het energieverbruik van de pompen te optimaliseren, afhankelijk van de vraag in realtime, en heeft back-up stroombronnen om ervoor te zorgen dat belangrijke desinfectieprocessen door kunnen gaan, zelfs als het elektriciteitsnet volledig uitvalt.

Automatisering en SCADA-besturingsnetwerken: De SCADA-architectuur is het centrale zenuwstelsel van de fabriek, dat gebruik maakt van de zogenaamde cyber-hardened programmeerbare logische controllers (PLC's) en real-time gegevensvisualisatie om operators in staat te stellen alle motoren, sensoren en kleppen op afstand te bedienen, op een veilige en gecentraliseerde locatie.

Opslag van chemicaliën en nauwkeurige dosering: Nauwkeurige doseerpompen worden gebruikt met veilige secundaire insluitings"bunds" om de juiste reagensinjectie te garanderen en een fysieke barrière te vormen om personeel en het milieu te beschermen tegen gevaarlijke lekken of morsen.

Monitoring en analytische instrumenten: Een volledig sensornetwerk maakt gebruik van in-line instrumenten om real-time feedback te geven over belangrijke waterkwaliteitsparameters zoals troebelheid, pH en chloorresiduen, waardoor de installatie automatisch behandelingsniveaus kan aanpassen of water dat niet aan de specificaties voldoet kan afvoeren.

Civiele constructies en structurele integriteit: Grote civiele constructies zoals sedimentatiebekkens en opslagputten van gewapend beton zijn ontworpen met speciale voeringen en sulfaatbestendige materialen om tientallen jaren continue vloeistofdruk en omgevingsdruk te weerstaan zonder structurele instorting of lekkage.

Ontwerpberekeningen en hydraulische overwegingen voor een efficiënte werking van de installatie

Hydraulica is het circulatiesysteem dat onzichtbaar is in een waterzuiveringsinstallatie. Het is niet genoeg om een installatie te ontwerpen die voldoet aan de waterkwaliteitsnormen, het is de taak om het systeem zonder knelpunten te laten werken, zo weinig mogelijk energie te verbruiken en jaren met wisselende vraag mee te gaan. Om dit te kunnen doen, moeten ingenieurs verder kijken dan het zuiveringsproces en rekening houden met de fysica van de stroming.

Vermindering van energieverlies: drukverlies en systeemdruk

In je installatie zijn alle leidingen, kleppen en filters een bron van energieverlies. Wrijving resulteert in een daling van de druk wanneer water door deze onderdelen stroomt - drukverlies. Als dergelijke berekeningen niet nauwkeurig zijn, kun je te maken krijgen met pompen die niet in staat zijn om het benodigde debiet te leveren of aan de andere kant met te grote pompen die de elektriciteitsrekening zullen verhogen en mogelijk niet werken.

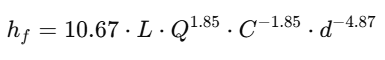

De Hazen-Williams vergelijking is de industriestandaard om deze wrijving te berekenen:

(Waarbij L de lengte van de pijp is, Q het debiet, C de wrijvingscoëfficiënt en d de diameter).

In de praktijk geldt: hoe minder drukverlies, hoe minder TDH (Total Dynamic Head) en hoe lager de maandelijkse OPEX. Om dit te maximaliseren is de strategische beslissing om leidingen met hoge C-waarden te definiëren, inclusief HDPE of UPVC, die hun gladheid behouden gedurende tientallen jaren gebruik. Bij de aanleg is het ook mogelijk om scherpe 90 o-bochten te vervangen door ellebogen met een lange radius, waardoor de turbulentie sterk afneemt en in veel gevallen 10-15 procent minder energie nodig is voor het pompen.

Optimalisatie van de hydraulische retentietijd (HRT): De biologische klok

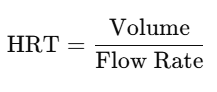

Beschouw HRT als de contacttijd die chemie en fysica nodig hebben om te werken. Het kan een ontsmettingskamer of een bezinkingstank zijn, maar het water moet lang genoeg in de eenheid blijven om chemische reacties toe te laten of om de bezinking van deeltjes toe te laten. Verkeerde volumeberekeningen veroorzaken kortsluiting, waarbij onbehandeld water niet door de primaire behandelingszones gaat en de installatie te vroeg verlaat.

De fundamentele wiskunde is:

Naast het vergroten van de tank, wat duur is en ruimte in beslag neemt, kunnen de prestaties sterk worden verbeterd door de stroming van het water in dat volume te regelen. De keerschotten of serpentine stromingsontwerpen moeten worden geïntegreerd om ervoor te zorgen dat de volledige kubieke capaciteit van de tank wordt gebruikt. Hierdoor worden dode zones geëlimineerd en kan een kleinere, zuinigere tank dezelfde waterkwaliteit leveren als een aanzienlijk grotere, inefficiënt ontworpen tank.

Zwaartekracht versus snelheid: De oppervlakte-overstroomsnelheid (SOR)

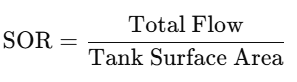

De effectiviteit van een voorzuiveringsinstallatie is een nauwkeurig evenwicht: de snelheid van het water naar boven en de bezinksnelheid van de afvaldeeltjes naar beneden. Dit is de oppervlakte-overstroomsnelheid (SOR). Als de opwaartse stroming te snel is, zal het de zwaartekracht verslaan en de vlokken (slib) in je filters slepen, waardoor ze verstopt raken en vaak en duur teruggespoeld moeten worden.

Berekend als:

De meest effectieve bescherming van uw nageschakelde filters is een stabiele SOR. Door vaste deeltjes in het bezinkvat vast te houden, verlengt u de levensduur van uw filtermedia en bespaart u duizenden liters water die anders verspild zouden worden door terugspoelen. Bij projecten met weinig ruimte is de Lamella klaringsinstallatie (Slanted Plate Settlers) de beste ontwerpoptie. Deze units maken gebruik van gestapelde platen om het effectieve bezinkingsgebied te vergroten, waardoor u hoge debieten kunt verwerken in een fractie van het oppervlak.

De krachtcentrale: Pump Mapping en het Beste Rendement Punt (BEP)

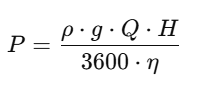

Pompen vormen de grootste afzonderlijke post op de energierekening van een fabriek. Elke pomp is bedoeld om een Best Efficiency Point (BEP) te hebben, de sweet spot waarop de pomp elektriciteit omzet in stroming met de minste energieverspilling. Als een pomp buiten zijn BEP wordt gebruikt, leidt dit tot oververhitting, trillingen en vroegtijdige slijtage van lagers of afdichtingen.

Ingenieurs meten deze prestaties met Specifiek Energieverbruik:

(Waarbij n de efficiëntiecoëfficiënt is).

Om efficiëntie in verschillende stromingsomstandigheden te garanderen, is het belangrijk om de stroming niet te smoren met kleppen, omdat dit tot enorme hydraulische verspilling leidt. Gebruik in plaats daarvan Variable Frequency Drives (VFD's). Met een VFD kan de motor zijn snelheid variëren om aan de real-time vraag te voldoen, terwijl de pomp zo dicht mogelijk bij zijn BEP wordt gehouden. Deze strategie kan het energieverbruik met wel 30 procent verminderen en ongeplande stilstand wordt sterk geminimaliseerd.

Ontwerpvalidatie en prestatietesten: Proefdraaien tot inbedrijfstelling

Hoewel de laatste test de inbedrijfstelling in het veld is, wordt de integriteit van een WTP aanvankelijk verzekerd in de digitale ontwerpfase door intensieve simulatie- en stresstests. Nadat de constructie is voltooid, wordt de theoretische modellering vervangen door de validatie van de operationele prestaties van de installatie ten opzichte van de ontwerpbenchmarks. Deze fase verwijdert hydraulische knelpunten en stroomlijnt de operationele kosten (OPEX) voordat de installatie op volle schaal in gebruik wordt genomen.

Droge inbedrijfstelling: Integriteit van onderdelen: Technici voeren looptests uit voordat ze water aan het systeem toevoegen om te controleren of het SCADA-systeem kan communiceren met niveausensoren en automatische kleppen. Door de rotatie van de motor en de positionering van de mixer op dit punt te controleren, wordt mechanische schade tijdens de eerste vulling voorkomen. Deze test zorgt ervoor dat de automatiseringslogica van de installatie voorbereid is op de hydraulische belasting in de praktijk.

Hydraulische belastingstesten: HGL-validatie: De Hydraulic Grade Line (HGL) wordt gevalideerd door het systeem te vullen met schoon water. Ingenieurs zorgen ervoor dat het werkelijke drukverlies gelijk is aan het ontwerp door de waterniveaus bij piekdebiet te meten. Dit is essentieel voor het vaststellen van fysieke knelpunten zoals onverwachte wrijving in kleppen die kunnen leiden tot stroomopwaartse overstorten of pompcavitatie.

Processtabilisatie en chemische fijnafstemming: Na het stabiliseren van de hydraulica worden theoretische doseringen vervangen door realtime gegevens. Je kunt veel chemisch afval besparen door de dosering van de Velocity Gradient (G-waarde) en de coagulantendosering te optimaliseren, afhankelijk van de werkelijke kwaliteit van het ruwe water. In dit proces stabiliseren operators de slibdeken in klaringsinstallaties om de Surface Overflow Rate (SOR) te stabiliseren, zodat vaste stoffen de filters stroomafwaarts niet verstoppen.

Prestatiegarantie testen (PGT): De PGT draait op volle capaciteit (meestal 72 uur tot 7 dagen) om aan te tonen dat de installatie voldoet aan de ontwerpnormen. Naast de waterkwaliteit wordt ook het specifieke energieverbruik (kWh/m 3) gecertificeerd. Als het energieverbruik hoger is dan de doelstellingen, betekent dit meestal dat de pompen niet werken op hun Beste Efficiëntiepunt (BEP) en dat ze moeten worden aangepast om de duurzaamheid op lange termijn te garanderen.

Operationele gereedheid en benchmarking: De inbedrijfstelling eindigt met het maken van een "Prestatiebenchmark". Het vastleggen van de precieze vermogens en chemische opbrengsten die in de PGT worden verkregen, is een benchmark voor probleemoplossing in de toekomst. Als deze informatie wordt opgenomen in de standaard operationele procedures (SOP's), zal het operationeel team in staat zijn om de ontworpen efficiëntie van de installatie gedurende de hele levenscyclus te handhaven.

Veelvoorkomende valkuilen en strategieën voor risicobeperking

Om een waterzuiveringsinstallatie op de lange termijn betrouwbaar te maken, moeten de ontwerpers verder gaan dan algemene voorzorgsmaatregelen en zich richten op technische fouten die het falen van het systeem veroorzaken. Als deze technische valkuilen geïdentificeerd zijn en er risicobeperkende strategieën in de infrastructuur zijn ingebouwd, kan een faciliteit zelfs aan extreme operationele stress blijven voldoen.

Seizoensgebonden bronwatervariaties negeren: Het is een veel voorkomende valkuil om de zuiveringstrein te ontwerpen op basis van gemiddelde waterkwaliteitsgegevens, wat vaak leidt tot een overbelaste installatie als gevolg van seizoensgebonden pieken in troebelheid tijdens zware afvloeiing of onverwachte algenbloei. Om dit risico te verkleinen, is het nodig om zogenaamde adaptieve doseersystemen te installeren, die verbonden zijn met real-time ruwwatersensoren en de introductie van voorbezinkbassins of DAF-eenheden (Dissolved Air Flotation), waardoor de installatie bestand is tegen plotselinge stijgingen in de belasting met vaste stoffen zonder dat de kwaliteit van het effluent verslechtert.

Zwakke punten in hydraulische overspanningsbeveiliging: De meeste installaties krijgen te maken met rampzalige uitbarstingen van leidingen of verbindingen omdat bij het ontwerp geen rekening is gehouden met de zogenaamde waterslag, de schokgolf onder hoge druk die wordt opgewekt door het plotseling uitvallen van de pomp of het plotseling sluiten van een klep. Dit risico wordt ondervangen door het inbouwen van dompelvaten en lucht-vacuüm ontlastkleppen op de hoogste punten in het leidingwerk, evenals de toepassing van variabele frequentieaandrijvingen (VFD's) voor een soft-start en soft-stop volgorde om de structurele integriteit van het hele hydraulische netwerk te waarborgen.

Materiaaldegradatie en chemische onverenigbaarheid: Het gebruik van legeringen van lagere kwaliteit of standaardcoating in chemische doseerruimten zal waarschijnlijk leiden tot snelle corrosie en ongeplande stilstand, vooral met agressieve reagentia zoals ijzerchloride of natriumhypochloriet. Ingenieurs moeten hoogwaardige materialen zoals Duplex roestvast staal, met vezels versterkt kunststof (FRP) of speciale thermoplastische bekledingen gebruiken in alle natte onderdelen, zodat mechanische componenten corrosieve omstandigheden kunnen overleven gedurende hun volledige ontwerplevensduur van 20 jaar.

Automatiseringsstoringen en Actuatorbetrouwbaarheid: De gevaarlijkste storingsmodus in een moderne fabriek is het verlies van debietregeling in het geval van een stroomstoring of systeemcrash, wat kan leiden tot gevaarlijke chemische overstromingen of het vollopen van het spoelwater. Om dit te voorkomen, moeten kritieke procespunten gebruik maken van geautomatiseerde kleppen met hoge prestaties en faalveilige actuators (pneumatisch veerretour of batterij back-up elektrisch). Het dubbele voordeel van deze geautomatiseerde oplossingen is dat ze de doorstroming nauwkeurig regelen om verspilling van chemicaliën tot een minimum te beperken en dat ze de situatie op afstand kunnen bewaken zonder dat er in noodgevallen gevaarlijk handmatig ingrijpen nodig is.

De laatste stap om deze ontwerpstrategieën te laten uitmonden in een uiterst efficiënte, betrouwbare realiteit is de keuze van nauwkeurig ontworpen hardware, zoals de geautomatiseerde kleppen van Vincer.

Vincer geautomatiseerde precisieafsluiters: Het geheim van langdurige fabrieksbetrouwbaarheid

Het ontwerp van een hoogwaardige waterzuivering kan slechts zo betrouwbaar zijn als de kleppen die de logica ervan implementeren. Vincer vult de kloof tussen ingewikkelde engineering en de realiteit op het terrein met meer dan 20 speciale subcategorieën van geautomatiseerde kleppen, allemaal gemaakt van hoogwaardige grondstoffen en geïmporteerde afdichtingen van hoge kwaliteit. Deze onderdelen zijn speciaal ontworpen om bestand te zijn tegen de hoge temperaturen, schurende media en corrosieve omstandigheden van de moderne behandelingsfaciliteiten, waardoor de levensduur van het systeem aanzienlijk wordt verlengd.

Vincer onderscheidt zich door een oplossingsgerichte aanpak. Met meer dan tien jaar ervaring in de industrie past ons engineeringteam een grondige 8-dimensionale analyse toe, die rekening houdt met medium, druk, temperatuur en omgevingsfactoren, om ervoor te zorgen dat elke klep perfect past bij zijn toepassing. Deze zorgvuldige aandacht voor details wordt gerechtvaardigd door een systeem van wereldwijde normen, zoals ISO 9001-, CE-, SIL- en FDA-certificeringen, die volledige naleving van internationale veiligheids- en kwaliteitsnormen garanderen.

Vincer biedt binnen 24 tot 48 uur voorlopige technische voorstellen aan door inkoop te vereenvoudigen met behulp van een one-stop servicemodel. Wij stellen ontwerpers in staat om te besparen op kapitaaluitgaven zonder afbreuk te doen aan nauwkeurigheid, en bieden een zeer efficiënt alternatief voor conventionele wereldwijde merken. Wanneer u een onderdeel bij Vincer inkoopt, koopt u niet zomaar een onderdeel, maar een bewezen technische oplossing die ontworpen is om te functioneren met een langdurige uptime.

Digitale ontwerptools en software voor waterzuiveringstechnieken

Digitale integratie is niet langer een luxe in de hedendaagse wereld van het ontwerpen van waterzuiveringsinstallaties, maar vormt de hoeksteen van projectsucces. Deze softwareoplossingen dienen als het digitale zenuwstelsel van een engineeringproject, tussen de theoretische berekeningen en de operationele realiteit op lange termijn. Door de overstap van 2D-tekeningen naar 3D-modellen met gegevens kunnen ingenieurs prestaties voorspellen, constructieconflicten uitbannen en kapitaal- en operationele uitgaven sterk optimaliseren.

Software / Hulpmiddel | Projectfase | Belangrijkste rol | Belangrijkste technische functies | Typische pijnpunten opgelost | Strategische impact (waardepropositie) |

BioWin / GPS-X | Conceptueel en procesontwerp | Processimulatie en -validatie | Dynamische modellering van biologische/chemische processen; "Stresstests" tegen voedingsfluctuaties. | Voorkomt onnauwkeurige procesdimensionering en het risico van niet-naleving tijdens hydraulische piekbelastingen. | Optimaliseert OPEX: Elimineert overontwerp van apparatuur en minimaliseert chemisch/energieverbruik. |

AutoCAD Plant 3D | Gedetailleerde engineering | Spec-gedreven modelleren | Intelligente P&ID's gekoppeld aan 3D-modellen; geautomatiseerd genereren van stuklijsten. | Lost de discrepantie op tussen P&ID's en fysieke constructies; voorkomt onjuiste specificaties van afsluiter- of leidingmateriaal. | Verzekert constructienauwkeurigheid: Garandeert een 1:1 overeenkomst tussen proceslogica en fysieke installatie. |

Autodesk Revit (BIM) | Multidisciplinaire coördinatie | BIM Hub & Clashdetectie | Geïntegreerde structurele, mechanische en elektrische modellering; Geautomatiseerd ruimtelijk interferentiescannen. | Elimineert conflicten tussen pijp en balk en zorgt voor voldoende vrije ruimte voor pomponderhoud en toegang tot kleppen. | Vermindert veldwerk: Lost fysieke conflicten digitaal op en bespaart zo wekenlange vertragingen in de bouw en dure wijzigingsopdrachten. |

Digitale tweeling | Operaties en onderhoud (O&M) | Vermogensbeheer en virtuele operaties | Integratie van realtime sensorgegevens met 3D-modellen; Virtuele toegang tot onderhoudsgeschiedenis en handleidingen. | Vervangt moeilijk te doorgronden papieren handleidingen; lost het probleem op van reactieve, "break-fix" onderhoudscycli. | Maximaliseert uptime: Maakt voorspellend onderhoud en virtuele reparatietraining mogelijk, wat de algehele veiligheid en betrouwbaarheid van de fabriek verbetert. |

Verder dan compliance: Geavanceerde technologieën en de ontwikkeling van de slimme fabriek

Met de veranderende technische normen wordt de hedendaagse waterzuiveringsinstallatie opnieuw gedefinieerd als een high-tech centrum voor het terugwinnen van grondstoffen. Om in deze nieuwe omgeving succesvol te zijn, is een combinatie van nauwkeurigheidsgerichte hardware en voorspellende digitale intelligentie nodig om operationele veerkracht en efficiëntie op de lange termijn te garanderen.

Krachtige membraanfiltratie en waterzuivering: Het ontwerp is veranderd in het moderne ontwerp waarbij afvalwater wordt behandeld als een secundaire waterbron en niet als een bijproduct. De meest recente technologieën, waaronder Ultrafiltratie (UF), Omgekeerde Osmose (RO) en Membraan Bioreactoren (MBR) vormen nu het hart van hoogwaardige installaties, die fungeren als waterzuiveringsinstallaties. Met high-density membraanconfiguraties kunnen ingenieurs water terugwinnen tot industriële of zelfs drinkwaterkwaliteit in een veel kleinere fysieke voetafdruk, en 1:1 hergebruik van water is een ontwerpdoel.

Zero Liquid Discharge (ZLD) en de circulaire economie: Zero Liquid Discharge (ZLD) wordt een kritische ontwerpeis voor industriële infrastructuur om te voldoen aan de strengste milieueisen. Deze systemen maken gebruik van verdamping en kristallisatie op hoog niveau om tot 99 procent van het afvalwater terug te winnen, waardoor er in wezen geen vloeibare lozing meer plaatsvindt. Naast afvalvermindering zijn ZLD-ontwerpen van de volgende generatie gericht op het zogenaamde oogsten van mineralen, waarbij waardevolle zouten en chemicaliën uit het pekelwater worden gewonnen om behandelingslasten om te zetten in inkomstenstromen van de circulaire economie en de lokale ecosystemen te beschermen.

AI en IoT: De opkomst van de voorspellende "slimme fabriek": De ontwikkeling van de "Smart Plant" is een stap voorwaarts in de evolutie van het reactieve monitoringsysteem naar de voorspellende regeling op basis van AI. Met de implementatie van een high-density netwerk van IoT-sensoren zullen installaties in staat zijn om real-time influentgegevens en weersomstandigheden te verwerken om schokbelastingen te voorspellen voordat ze de inlaat bereiken. Deze intelligentie maakt onafhankelijke optimalisatie van chemische dosering en energieverbruik mogelijk. Voor het implementeren van deze milliseconden aanpassingen is krachtige hardware nodig, waaronder slimme actuatoren van Vincer, die de nauwkeurigheid en digitale feedback bieden om het systeem in balans te houden tijdens onstabiele omstandigheden.

Digitale tweelingen en simulatie van real-time prestaties: Digital Twins, dynamische, door gegevens gevoede simulaties van de fysieke faciliteit, worden nu gebruikt in moderne engineering om de hele levenscyclus van het bedrijfsmiddel te beheren. Met deze modellen kunnen operators virtuele what-if simulaties uitvoeren om de effecten van procesveranderingen te bepalen zonder de stabiliteit van de installaties in gevaar te brengen. De Digital Twin kan de kleinste prestatieveranderingen in pompen of membranen detecteren voordat er een fysieke storing optreedt, waardoor de installatie evolueert naar een voorspellend onderhoudsmodel, de ontwerplevensduur van alle componenten wordt gemaximaliseerd en 100 procent operationele uptime wordt gegarandeerd.

De waterzuiveringstrend verschuift resoluut naar een ecosysteem met een gesloten kringloop dat volledig autonoom is en waarin de installaties standaard bronnen terugwinnen in plaats van verwijderen. De waterzuiveringsinstallaties van de toekomst zullen zelflerende bronnencentra zijn door de voorspellende mogelijkheden van digitale intelligentie te integreren met de nauwkeurigheid van krachtige hardware. Deze installaties zullen niet alleen bijna geen impact hebben op het milieu, maar ze zullen ook een robuuste, datagestuurde basis bieden voor wereldwijde waterzekerheid en duurzaamheid.

Conclusie

Het ontwerpproces van een waterzuiveringsinstallatie is een project waarbij veel op het spel staat en waarbij de eisen van de techniek in evenwicht moeten worden gebracht met de eisen van het dienen van de mensen. Van de eerste inname tot de laatste desinfectie moet elke stap nauwkeurig worden berekend en worden gebouwd met elementen die de tand des tijds kunnen doorstaan. Door internationale normen te volgen, de nieuwste digitale hulpmiddelen toe te passen en vertrouwde partners te kiezen voor de belangrijkste infrastructuur, zoals geautomatiseerde kleppen, kunnen ingenieurs ervoor zorgen dat de meest waardevolle bron veilig, schoon en beschikbaar blijft voor de komende generaties.

FAQS

V: Wat is het ontwerp van een waterzuiveringsinstallatie?

A: Onderzoek de kwaliteit van het bronwater, stel effluentdoelstellingen vast, kies de zuiveringstrein, voer de hydraulische dimensionering uit en integreer geautomatiseerde regelsystemen.

V: Wat zou het kosten om een waterzuiveringsinstallatie te bouwen?

A: De kosten zijn afhankelijk van de dagelijkse stroomcapaciteit (MGD), de geavanceerdheid van de behandelingstechnologie, de lokale grond/arbeidstarieven en de mate van automatisering die nodig is.

V: Wat zijn de 7 processen van een waterzuiveringsinstallatie?

A: De zeven stappen omvatten inname, screening, coagulatie/flocculatie, sedimentatie, filtratie, desinfectie en uiteindelijke opslag/distributie.

V: Welke chemicaliën worden toegepast bij de behandeling van water?

A: Enkele veelgebruikte chemicaliën zijn stollingsmiddelen (aluin), pH-regelaars (kalk of natriumcarbonaat), desinfectiemiddelen (chloor of ozon) en fluoridatiemiddelen.