Introduction

Le choix des vannes d'isolement dans la structure complexe du contrôle des fluides n'est pas une bonne ou une mauvaise décision ; c'est un problème d'optimisation de l'hydrodynamique, de la science des matériaux et des dépenses d'exploitation (OPEX). Lorsque les ingénieurs développent des pipelines dans diverses industries telles que la pétrochimie ou le traitement de l'eau, ils ont souvent le choix entre deux poids lourds rotatifs : le robinet à boisseau conique et le robinet à boisseau sphérique.

Bien que les deux mécanismes utilisent un actionnement d'un quart de tour (90 degrés) pour interrompre le flux, ils ont un ancêtre commun de vitesse et d'efficacité, mais la similitude s'arrête à la surface. Ils diffèrent par leur topologie interne, c'est-à-dire la façon dont ils gèrent les frottements, la capacité d'étanchéité et le déplacement volumétrique. Le robinet à boisseau sphérique est la norme actuelle d'efficacité propre et à faible couple, et le robinet à tournant conique est le titan historique, souvent le choix préféré en raison de sa robustesse et de sa capacité à assurer l'étanchéité là où les autres échouent. Dans ce cas, le choix d'un type de vanne incorrect n'est pas seulement un facteur d'inefficacité, mais aussi un point de défaillance possible. Ce guide analyse les différences mécaniques entre ces deux vannes de contrôle afin de proposer une ligne directrice stricte pour la sélection des applications industrielles.

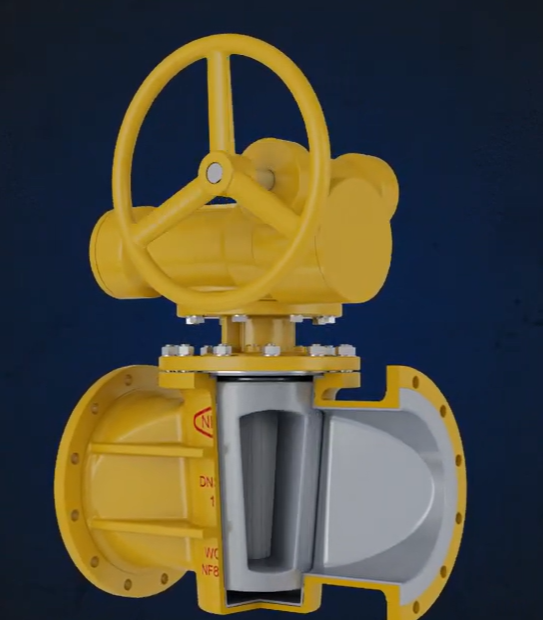

Qu'est-ce qu'un robinet à boisseau conique ?

Le robinet à tournant conique est l'un des modèles de vannes les plus anciens et les plus robustes qui existent. De conception simple, il est constitué d'un corps contenant un clapet conique ou cylindrique percé d'un passage. Le mécanisme de base est similaire à celui d'un bouchon de liège dans une bouteille de vin, mais il est en fonte, en acier inoxydable ou en alliage. Le clapet rotatif tourne dans le corps du robinet en même temps que la tige. Grâce à sa forme conique, le clapet s'insère profondément dans le siège du corps. Cette conception est basée sur la surface de contact élevée entre le clapet et la surface du corps pour former un joint. Il s'agit d'un mécanisme simple et brutal ; la grande surface de contact garantit un joint étanche mais crée intrinsèquement beaucoup de friction dans le processus.

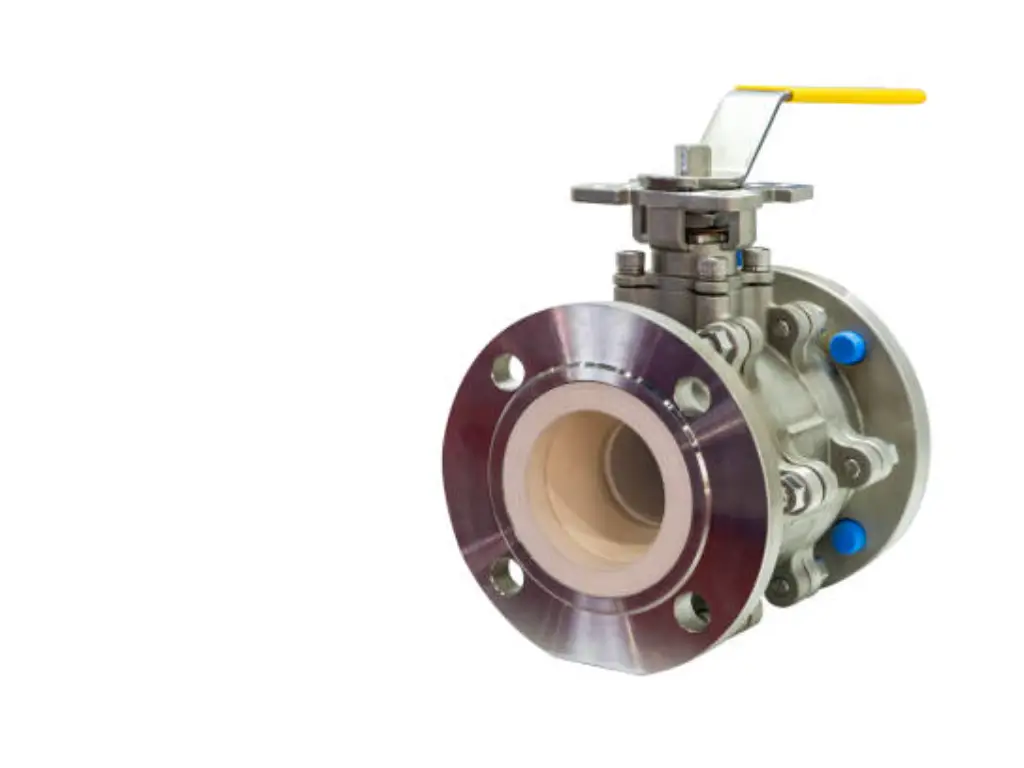

Qu'est-ce qu'un robinet à boisseau sphérique ?

Le robinet à boisseau sphérique est un développement cinématique visant à minimiser le frottement des modèles à clapet. Plutôt qu'un coin conique solide, il utilise un disque sphérique ou un élément de fermeture, une bille, dont le centre est percé d'un trou. La bille est maintenue dans le corps du robinet, généralement entre deux sièges souples en PTFE ou PEEK. Le robinet à boisseau sphérique coulisse, contrairement au robinet à tournant conique qui se frotte surface contre surface. La zone de contact est limitée aux bagues de siège, ce qui facilite l'écoulement des fluides, réduit la résistance et permet de fonctionner avec un faible couple, même à des pressions élevées.

Robinets à tournant conique et robinets à tournant sphérique : 9 grandes différences

Ces vannes semblent pouvoir être interchangées pour l'œil non averti. Mais en termes de dynamique des fluides et d'ingénierie mécanique, elles sont soumises à d'autres limitations en ce qui concerne le mouvement des fluides. Nous comparons ces différences sur des vecteurs critiques.

Tableau de comparaison rapide : Voir les différences en quelques secondes

Fonctionnalité | Robinet à boisseau conique | Soupape à bille | Principaux enseignements |

Principe d'étanchéité | Interférence mécanique : Cale conique, surface de contact à 360°. | Assisté par pression : Boule flottante, ligne de contact étroite contre les sièges souples. | Les robinets à tournant conique offrent une étanchéité robuste et permanente ; les robinets à tournant sphérique dépendent de la pression de la ligne. |

Couple de fonctionnement | Élevée : typiquement 2 à 3 fois plus élevée en raison de la friction constante de la surface. | Faible : la conception à faible frottement permet un fonctionnement plus facile et des actionneurs compacts. | Les vannes à bille réduisent considérablement les coûts du matériel d'automatisation. |

Dead Space (Cavité) | Zéro (sans cavité) : Un bouchon solide remplit le corps. Aucun fluide n'est piégé. | Haut : Une cavité existe entre la balle et le corps ; elle retient les liquides/bactéries. | Les vannes d'obturation empêchent la contamination croisée et la prolifération bactérienne. |

Capacité d'étranglement | Bon : écoulement linéaire inhérent ; le manchon métallique résiste à l'érosion à grande vitesse. | Médiocre : l'"ouverture rapide" provoque un tréfilage ; nécessite un orifice en V spécialisé. | Les vannes à clapet permettent de mieux réguler le débit sans modification. |

Taille et poids | Lourd et haut : la masse du "bloc solide" le rend 30-50% plus lourd. Nécessite un dégagement vertical important. | Léger et compact : La structure en "sphère creuse" est plus légère et s'adapte à des espaces plus restreints. | Les robinets à tournant sphérique sont la solution idéale pour les projets offshore/marins ou les projets sensibles au poids. |

Évolutivité | Limité : La friction augmente de façon exponentielle ("mur de friction"). Difficile à mettre à l'échelle >24-36″. | Excellent : La conception du robinet à tournant sphérique permet de gérer facilement la charge. Facilement extensible à 60″+. | Les robinets à tournant sphérique sont la norme pour les lignes de transmission à grand diamètre. |

Stabilité thermique et de pression | Élevée : expansion uniforme du métal ; pas de sièges souples susceptibles de fondre ou de fluer. | Limité : Les sièges souples (PTFE) se déforment/extrudent sous l'effet de températures élevées ou de contraintes. | Les robinets à tournant conique sont plus sûrs pour la vapeur et les services à haute température/pression. |

Entretien et durée de vie | Renouvellement en ligne : L'injection de joints permet de rétablir l'étanchéité sans arrêt (durée de vie de 20 à 30 ans). | Remplacement pour réparation : L'arrêt est nécessaire pour remplacer les sièges usés (durée de vie variable). | Les robinets à tournant conique offrent un temps de fonctionnement supérieur dans les processus continus critiques. |

Capacité de raclage | Limité/Non : Les orifices rectangulaires limitent le débit et bloquent les racleurs. | Excellent (Full Port) : L'alésage circulaire droit permet le passage des porcs. | Les robinets à tournant sphérique (Full Port) sont indispensables pour les canalisations nécessitant un nettoyage régulier. |

Profil de coût (TCO) | CAPEX élevé / OPEX faible : coûteux à l'achat, moins coûteux à l'utilisation en service intensif. | Faible CAPEX / Fort OPEX : bon marché à l'achat, coûteux à l'entretien en cas de pollution. | Robinets à boisseau sphérique = choix économique. Robinets à tournant conique = Choix de la performance. |

Fonctionnement et étanchéité

Bien qu'il s'agisse dans les deux cas de vannes quart de tour qui tournent à 90 degrés pour couper le flux, leurs mécanismes internes et leurs principes d'étanchéité diffèrent radicalement.

Un robinet à tournant conique fonctionne sur la base d'un ajustement mécanique par interférence. Il est constitué d'un cône conique ou cylindrique (le clapet) qui tourne dans un manchon correspondant. L'étanchéité n'est pas assurée par l'écoulement du fluide ou la pression, mais par le coincement physique du clapet dans le manchon. Cela forme une énorme surface d'étanchéité à 360 degrés qui est alimentée en permanence. Le principal avantage est que l'étanchéité est forte et ne dépend pas de la pression de la ligne, mais cette compression constante de surface à surface crée un frottement élevé, qui nécessite un couple plus important pour fonctionner.

En revanche, un robinet à boisseau sphérique flottant typique est basé sur une étanchéité assistée par pression. La vanne comporte une sphère flottante percée d'un trou entre deux anneaux souples du siège. Lorsque la vanne est en position fermée, la pression du fluide en amont force la sphère en aval à se comprimer contre le siège arrière pour créer un joint. L'action de ces derniers est passive ; s'il n'y a pas de pression suffisante sur la ligne, l'étanchéité peut être faible. De plus, une fine ligne de contact est utilisée pour réaliser le joint. Bien que cela réduise le frottement et le couple, cela implique que l'intégrité de la vanne dépend d'une ligne de contact mince et fragile qui n'offre pas beaucoup de redondance par rapport à la grande surface d'un robinet à tournant conique.

La question de l'espace mort (Trapped Media)

Une distinction très importante et sous-estimée est la géométrie interne en termes de fluides piégés. Les robinets à tournant sphérique normaux ont une cavité morte, qui est l'espace annulaire entre la position ouverte et la course fermée du robinet. Pendant la course d'ouverture et de fermeture de la vanne, un fluide est littéralement piégé dans l'alésage de la sphère et est maintenu dans cette cavité du corps. Dans le cas d'un service d'eau général, cela n'a pas d'importance. En revanche, dans le domaine de la chimie, ce volume piégé constitue un problème majeur. Lorsque le liquide est une substance polymérisante (comme les monomères ou les colles), il peut se solidifier dans cette cavité, ce qui a pour effet de piéger la vanne et de la rendre inutilisable. De même, dans le secteur de l'alimentation et des boissons, cette zone stagnante sert de terrain de reproduction aux bactéries et les robinets à tournant sphérique standard ne conviennent pas aux lignes sanitaires, à moins qu'ils ne soient démontés fréquemment ou soumis à des procédures de nettoyage spéciales.

Les robinets à tournant conique, quant à eux, sont structurellement différents car ils ne comportent pas de cavité. Le clapet solide tourne dans un manchon qui s'adapte parfaitement au corps du robinet et ne laisse aucun espace volumétrique où le fluide peut être piégé. Le mécanisme du clapet lui-même remplit essentiellement le corps de la vanne. Cette géométrie de bloc solide n'implique aucune possibilité de contamination croisée ou de stagnation des produits, quel que soit le type de fluide. Les vannes à clapet sont donc techniquement meilleures dans le cas de produits chimiques réactifs qui peuvent cristalliser, de boues qui peuvent se déposer et bloquer une cavité, ou de fluides corrosifs où le fluide piégé peut entraîner une corrosion localisée du corps de la vanne à l'intérieur vers l'extérieur.

Économie de l'automatisation et couple opérationnel

Le couple de fonctionnement est le facteur déterminant de l'économie de l'automatisation des vannes, et les variations structurelles entre les robinets à tournant conique et les robinets à tournant sphérique introduisent un écart de performance important. Le couple élevé des robinets à tournant conique est dû à leur mécanisme d'étanchéité : ils sont basés sur une surface de contact élevée entre un tournant conique ou cylindrique et le manchon/la chemise du corps du robinet. Cette conception de l'étanchéité de surface produit beaucoup de friction, ce qui entraîne notamment une forte augmentation du couple de décollement (la force nécessaire pour faire sortir le robinet d'une position statique). Les robinets à tournant sphérique, en revanche, ont une conception basée sur une conception flottante ou montée sur tourillon, dans laquelle la sphère polie est en contact avec des sièges souples à faible frottement (comme le PTFE), ce qui crée un fonctionnement en douceur avec une faible résistance.

Cette disparité est clairement quantifiée par les données industrielles. À taille et pression nominales égales (par exemple, ANSI Class 150), le couple de manœuvre d'un robinet à tournant conique est généralement 2 à 3 fois supérieur à celui d'un robinet à boisseau sphérique. Par exemple, un robinet à boisseau sphérique typique de 4 pouces peut nécessiter un couple d'environ 150 Nm pour fonctionner, alors qu'une commande de robinet à boisseau sphérique similaire peut nécessiter une force motrice de plus de 400 Nm.

C'est cette différence de couple qui détermine directement le choix et le prix du matériel d'automatisation. Le prix et la taille de l'actionneur sont directement proportionnels au couple de sortie, de sorte que pour automatiser une vanne à clapet, des actionneurs pneumatiques ou électriques robustes sont nécessaires. Cela implique une augmentation des dépenses d'investissement initiales (CAPEX) et conduit à des assemblages plus lourds et plus grands. En revanche, le faible couple des robinets à tournant sphérique permet l'utilisation d'actionneurs de petite taille et à faible consommation d'énergie. Dans les systèmes industriels à grande échelle comportant des centaines de vannes automatisées, l'accent mis sur les vannes à boisseau sphérique se traduira par des économies significatives en termes de coûts de matériel et de consommation d'énergie à long terme (OPEX).

Capacités de contrôle du débit

Bien que les deux types de vannes soient conçus pour fonctionner comme des isolateurs tout ou rien, leur comportement est très différent lorsqu'ils sont contraints de fonctionner comme des dispositifs d'étranglement. Dans une large mesure, cette différence repose sur les variations de la géométrie de l'orifice et des systèmes de support du siège.

Les caractéristiques d'écoulement des robinets à tournant sphérique standard sont généralement celles d'un type à ouverture rapide, qui n'est pas bien adapté à la régulation ou à un contrôle précis. Un robinet à boisseau sphérique typique à orifice rond est ouvert et la poussée de grand volume de fluide est libérée instantanément. Il se forme alors un jet à grande vitesse qui se concentre dans la partie la plus étroite du siège souple. Dans les services d'étranglement, cela provoque un phénomène appelé "tréfilage", dans lequel le fluide qui s'écoule rapidement creuse des canaux dans le siège en PTFE exposé, éliminant rapidement la capacité de la vanne à se fermer hermétiquement. Les robinets à tournant sphérique offrent un contrôle médiocre et s'usent facilement, à moins d'utiliser un tournant sphérique spécial, non standard, à orifice en V, ce qui n'est pas une caractéristique standard.

Au contraire, les robinets à tournant conique sont naturellement plus robustes dans les tâches d'étranglement, gérant efficacement le débit. La principale différence réside dans la géométrie de l'orifice ; le clapet est généralement un rectangle avec une ouverture. La variation de la surface d'écoulement est plus directement proportionnelle au mouvement de la poignée que dans le cas d'un orifice à bille ronde, et la courbe de débit est plus linéaire et prévisible.

Plus important encore, la conception du robinet à tournant conique est plus résistante à l'érosion due à l'étranglement et minimise les problèmes de perte de charge associés à l'usure. Le manchon d'étanchéité d'un robinet à tournant conique, contrairement aux sièges flottants ou saillants d'un robinet à tournant sphérique, est complètement encastré et fermement fixé au corps métallique, et sa surface de couverture est importante. Cette conception solide élimine la déformation et le délavage du siège qui sont fréquents avec les fluides à grande vitesse. Bien qu'ils n'offrent pas le contrôle précis d'un robinet à soupape, les robinets à tournant conique sont beaucoup plus robustes lorsqu'un contrôle grossier du débit est nécessaire ou lorsqu'ils doivent être laissés partiellement ouverts.

Taille et poids

La géométrie interne de ces vannes détermine leur empreinte physique, à savoir la différence entre le bloc solide et la sphère creuse. Cette différence est d'autant plus critique que le diamètre des tuyaux augmente.

Pour les tuyaux de petit diamètre (moins de 4 pouces), la différence de poids est insignifiante. Mais dans les applications industrielles plus importantes, le poids du clapet en métal massif représente une pénalité importante. Par exemple, dans un assemblage ANSI 150 de 12 pouces, un robinet à tournant conique peut avoir un poids d'environ 380 kg, alors qu'un robinet à tournant sphérique flottant similaire a un poids d'environ 250 kg, soit une différence de plus de 30 %. Bien que la dimension face à face des robinets à tournant conique soit généralement plus petite (pour économiser de l'espace dans l'axe de la tuyauterie), les mécanismes de réglage en hauteur et les actionneurs robustes ont besoin d'un grand dégagement vertical. Par conséquent, dans les plates-formes offshore ou les navires où le poids de la structure est une considération primordiale, le robinet à boisseau sphérique est presque universellement utilisé.

Évolutivité et personnalisation

La relation entre la surface et le frottement détermine la possibilité d'adapter ces vannes à de grands diamètres.

Les robinets à tournant sphérique sont très évolutifs et sont utilisés dans l'industrie pour les conduites de grand diamètre (jusqu'à 60 pouces ou plus). Cela est possible grâce à la conception à tourillon des vannes de grande taille, qui maintient la bille en haut et en bas. Ce support mécanique supporte la pression de la conduite, la bille ne frotte pas sur les sièges et le couple de fonctionnement est gérable. Par conséquent, la production d'un énorme robinet à tournant sphérique est une tâche d'ingénierie simple, et ces robinets ne sont pas très lourds ni très coûteux, même dans les grandes dimensions.

Les robinets à tournant conique présentent toutefois une paroi de frottement à mesure que leur taille augmente. Comme la conception dépend du contact de la surface totale du clapet pour assurer l'étanchéité, la taille du clapet double de manière exponentielle, de même que la surface de contact et donc le frottement. Les robinets à tournant conique de très grande taille ont besoin de couples énormes pour s'ouvrir, ce qui nécessite des actionneurs de grande taille, coûteux et lents à réagir. De plus, le clapet en métal massif est extrêmement lourd, ce qui pose des problèmes de support structurel. C'est pour ces raisons que les robinets à tournant conique sont rarement utilisés dans des tailles supérieures à 24 ou 36 pouces dans la pratique courante, car le robinet à tournant sphérique est de loin le meilleur choix pour les lignes de transmission à grand diamètre, en termes de poids, de coût et de fonctionnement.

Résistance à la pression et stabilité thermique

La cause fondamentale de la différence de performance dans des conditions extrêmes est la limitation du siège souple par rapport à la géométrie structurelle. Les robinets à tournant sphérique normaux utilisent des sièges thermoplastiques (tels que le PTFE) qui constituent l'unique point faible des applications soumises à des contraintes élevées. Ces polymères subissent un fluage thermique à haute température, c'est-à-dire qu'ils deviennent souples et se déforment en permanence sous la force de compression de la bille. Lorsqu'une pression élevée est appliquée simultanément, le siège ramolli peut physiquement s'extruder dans l'alésage et détruire le joint. En outre, la différence de dilatation thermique entre le siège en polymère et la bille en métal est instable : le siège se dilate plus lentement que l'acier, et la vanne est grippée lorsqu'elle est chaude ou le système subit des fuites par soufflage lorsqu'il refroidit.

Les robinets à tournant conique (en particulier les robinets lubrifiés ou à siège métallique) sont en revanche basés sur un ajustement serré conique réparti sur une énorme surface au lieu d'un anneau mince et délicat. Cette géométrie est dimensionnellement stable par nature. Le clapet et le corps étant généralement de la même métallurgie, ils se contractent et se dilatent ensemble sous l'effet de la chaleur, préservant ainsi la géométrie du joint sans risque de fusion ou de déformation. Un robinet à boisseau sphérique exerce des pressions sur une ligne de contact étroite (susceptible d'écraser le siège), alors que le robinet à tournant conique répartit la pression sur toute la surface du tournant, ce qui lui permet de survivre dans des applications à vapeur ou à haute pression où les robinets à siège souple seraient inévitablement défaillants.

Entretien et durée de vie

Les politiques de maintenance de ces vannes relèvent de deux philosophies contradictoires : le renouvellement en ligne et le remplacement des composants.

Les robinets à tournant conique lubrifiés sont conçus pour fonctionner en continu sans démontage. Lorsque le robinet commence à fuir à cause de l'usure, l'opérateur peut injecter un produit d'étanchéité spécial dans la conduite par l'intermédiaire d'un raccord externe lorsque la conduite est encore sous pression. Ce produit d'étanchéité est acheminé jusqu'à la surface d'assise par des canaux internes. Il s'agit essentiellement d'un joint liquide renouvelable qui comble les rayures et rétablit immédiatement l'intégrité. Cette caractéristique permet aux robinets à tournant conique de durer des décennies, même dans des conditions difficiles.

Les robinets à tournant sphérique, quant à eux, sont généralement voués à l'échec. Leur durabilité dépend uniquement de l'état des sièges souples (tels que le PTFE ou le PEEK). Lorsque ce matériau souple est lessivé par le flux ou rayé par des débris, le joint est définitivement endommagé. Il n'est pas possible de le réparer de l'extérieur, la conduite doit être fermée et le robinet démonté pour installer un kit de réparation. Bien que les robinets à tournant sphérique puissent avoir une durée de vie de plus de 10 ans dans un service de gaz propre, leur durée de vie peut être réduite à quelques mois dans un service de boue abrasive, et il s'agit donc d'un produit consommable dans un service sale.

Analyse approfondie des coûts

Pour comparer équitablement le coût des robinets à boisseau sphérique et des robinets à tournant conique, il faut aller au-delà du prix affiché et examiner les implications financières de l'ensemble du cycle de vie du robinet. La situation change radicalement si l'on considère que l'on est intéressé soit par des économies à court terme, soit par une durabilité à long terme.

Prix d'achat initial (CapEx) : Le robinet à boisseau sphérique est le gagnant évident en termes de coût initial pur, étant généralement 25 à 35 % moins cher qu'un robinet à tournant conique similaire. Il ne s'agit pas d'une différence de prix arbitraire ; le corps conique d'un robinet à tournant conique est physiquement plus grand, utilise 15 à 20 % de métal brut en plus et doit être rectifié à la main pour obtenir une finition fine afin d'assurer l'étanchéité. À l'inverse, un robinet à boisseau sphérique est compact et de forme sphérique, ce qui permet une production de masse rapide et économique.

Coûts d'automatisation et d'intégration : Si votre système doit être automatisé, la pénalité de couple d'un robinet à tournant conique augmente son coût. En raison du frottement étroit nécessaire à l'étanchéité, les robinets à tournant conique nécessitent souvent un couple de fonctionnement deux à trois fois supérieur à celui des robinets à tournant sphérique flottants. Cette réalité physique vous oblige à acheter des actionneurs beaucoup plus grands et plus coûteux. Par conséquent, dans le cas d'ensembles automatisés, le choix d'un robinet à tournant conique peut augmenter le prix global du système de moitié ou plus par rapport à la solution du robinet à boisseau sphérique à faible frottement et à faible consommation d'énergie.

Dépenses opérationnelles (OpEx) : Le robinet à boisseau sphérique a l'avantage du prix à court terme, mais le robinet à tournant conique a l'avantage de la fiabilité à long terme dans les lignes critiques. Le prix tacite d'un robinet à boisseau sphérique est son modèle de maintenance par remplacement uniquement ; une défaillance du siège peut fréquemment nécessiter un arrêt complet et coûteux de la production pour remplacer l'unité. En revanche, le robinet à tournant conique lubrifié permet une maintenance en ligne. En cas de fuite, les opérateurs peuvent injecter un produit d'étanchéité pour rétablir l'intégrité sans interrompre le processus. À cet égard, le prix initial plus élevé du robinet à tournant conique est une prime d'assurance qui sera récupérée en évitant les dépenses désastreuses liées aux temps d'arrêt.

Robinet à boisseau conique ou robinet à boisseau sphérique : Autocontrôle en cinq étapes dans la sélection des vannes industrielles

Un processus efficace de sélection des vannes ne se limite pas aux spécifications du produit ; il implique un diagnostic méthodique des priorités opérationnelles, des exigences en matière de sécurité et de la stratégie de coût à long terme. Cet auto-audit en cinq étapes vous permettra de vous assurer que votre décision correspond exactement à ce que vous souhaitez obtenir dans votre entreprise.

Étape 1 : Le test des médias - Qu'est-ce que vous déplacez ?

La première chose à faire est de diagnostiquer soigneusement les propriétés physiques du fluide transféré, ce qui permet d'éliminer d'un coup d'œil le mauvais type de vannes. Outre le fait de déterminer si le fluide est propre ou sale (avec des boues ou des solides élevés), la stabilité du fluide dans le temps est également une considération essentielle ; dans les fluides qui ont tendance à stagner, à polymériser ou à se décomposer (déchets organiques, eaux usées, produits alimentaires fermentescibles, etc. Parallèlement, lorsque le fluide est dangereux ou toxique, l'intégrité de l'élément d'étanchéité devient le facteur le plus important pour éviter les émissions fugitives, tandis que les considérations opérationnelles telles que le raclage de la canalisation réduisent encore davantage les choix à des conceptions à orifice intégral.

Étape 2 : L'audit de contrôle - Quelle est la fréquence de vos opérations ?

Évaluez ensuite le rythme de travail et les techniques de gestion. Déterminez si la vanne est utilisée rarement (par exemple, quelques fois par an) ou souvent (par exemple, toutes les heures/jours). Les composants à faible fréquence sont nécessaires pour réduire l'usure due au fonctionnement à haute fréquence. Lorsqu'une commande à distance ou une automatisation est nécessaire, un actionneur est introduit, de sorte que le couple de l'actionneur est un élément important à prendre en compte. Si le processus doit être contrôlé par une modulation fine du débit (étranglement), les vannes tout ou rien ordinaires doivent être exclues au profit de conceptions spéciales, notamment les vannes de régulation à orifice en V.

Étape 3 : Vérification de l'environnement - Quelles sont vos contraintes ?

Les contraintes physiques liées à l'environnement de l'installation ont un effet considérable sur le choix des vannes. Il faut d'abord déterminer les limites d'espace et de poids de la tuyauterie, car les tuyauteries plus lourdes ou plus grandes peuvent nécessiter un support structurel supplémentaire. Ensuite, il y a la température et la pression du système, qui prédéterminent la classe de pression requise et déterminent si les matériaux souples standard seront capables de résister à l'environnement. Avant tout, il faut tenir compte de l'accessibilité physique du lieu d'installation : si l'espace est étroit ou inaccessible, ou si la vanne doit être soudée en permanence dans la conduite pour éviter tout accident, il est impossible de retirer l'unité de la conduite pour en assurer l'entretien. Vous devez donc décider si votre application doit être réparable en ligne (capable d'entretenir les pièces internes sans démonter le corps). Enfin, assurez-vous que la tuyauterie est compatible et que les normes de raccordement de la vanne sont compatibles avec votre système existant.

Étape 4 : Coût/stratégie - Quelle est votre philosophie budgétaire ?

Le choix des vannes doit être conforme au plan financier à long terme en termes de coût total de possession (TCO).

Déterminez votre priorité : Voulez-vous le coût d'achat initial (CapEx), où de petits actionneurs sur des vannes à boisseau sphérique automatisées peuvent vous faire économiser, ou le coût d'exploitation à long terme (OpEx), où la maintenance (telle que la lubrification fréquente) est à l'ordre du jour ?

Stratégie de maintenance : Préférer la maintenance préventive, la maintenance programmée ou faire fonctionner la vanne jusqu'à ce qu'elle se casse (réactive) ? La stratégie choisie détermine le budget qui sera alloué au personnel de maintenance et aux pièces de rechange.

Étape 5 : Test de maintenance et d'entretien - Comment allez-vous entretenir ce robinet ?

La dernière étape concerne la réalité de la vie à long terme avec la vanne, c'est-à-dire la culture de maintenance de votre installation et la stratégie de la chaîne d'approvisionnement.

Déterminez votre préférence opérationnelle : Avez-vous la main d'œuvre nécessaire pour assurer la maintenance préventive, c'est-à-dire le programme de lubrification rigide dont les robinets à tournant conique ont besoin pour éviter le grippage ? Ou préférez-vous la qualité "installer et oublier" des robinets à tournant sphérique flottants, qui fonctionnent normalement jusqu'à ce qu'ils tombent en panne (maintenance corrective) ?

Tenir compte de la complexité des pièces de rechange : Les sièges souples des vannes à bille standard sont généralement des produits disponibles sur étagère qui minimisent le temps moyen de réparation (MTTR), mais les produits d'étanchéité propriétaires ou les bouchons rectifiés sur mesure peuvent entraîner des goulets d'étranglement au niveau de l'approvisionnement.

Évaluer la formation des techniciens : choisir une technologie de vanne qui complète le niveau de compétences actuel de votre équipe de maintenance afin d'éviter les erreurs opérationnelles lors de l'entretien.

Quelle valve choisir ?

La question n'est pas de savoir lequel est le meilleur ou le pire, mais lequel durera dans votre environnement de travail particulier. En suivant les étapes de l'audit ci-dessus, vous trouverez ci-dessous comment faire correspondre vos besoins particuliers au type de soupape approprié.

Meilleures utilisations des robinets à tournant conique

Cette vanne doit être spécifiée lorsque l'intégrité du joint, la résistance aux fluides extrêmes et la fiabilité à long terme sont plus importantes qu'un faible encombrement.

-

Lorsque vous avez affaire à des milieux sales ou abrasifs : Lorsque votre canalisation transporte des boues, des boues liquides ou des fluides contenant des particules solides, le siège souple d'un robinet à boisseau sphérique standard sera rapidement érodé. Dans ce cas, vous devez choisir un robinet à tournant conique lubrifié ou non lubrifié. Son mouvement d'un quart de tour produit un effet d'essuyage qui maintient la surface d'assise propre à chaque utilisation, de sorte que les débris ne s'incrustent pas dans le joint d'étanchéité.

-

Lorsque votre produit est susceptible de se gâter ou de stagner (essentiel pour l'hygiène et la sécurité) : Lorsque vous transportez des déchets organiques, des pâtes alimentaires ou des colles qui peuvent pourrir, fermenter ou se solidifier lorsqu'elles sont piégées, n'utilisez pas de vanne à bille standard. Les vannes à bille possèdent un espace mort derrière la bille où le fluide s'accumule et se décompose. Choisissez plutôt un robinet à tournant conique à manchon. Il n'y a pas de cavité et le manchon entoure entièrement le clapet, ne laissant aucun trou où les bactéries ou les solides peuvent se dissimuler, ce qui permet de garder la ligne propre et exempte de grippage.

-

Lorsque vous avez besoin de Zero-Leakage in Hazardous Service : Lorsqu'il s'agit de gaz mortels ou de produits chimiques de grande valeur, et qu'une fuite n'est pas envisageable, le robinet à tournant conique lubrifié est le meilleur choix. Il présente également l'avantage de pouvoir injecter un produit d'étanchéité directement dans le siège lorsque le robinet est sous pression, ce qui forme une barrière d'étanchéité instantanée et renouvelable qui garantit une isolation complète.

-

Lorsque le robinet est au repos pendant des mois (fonctionnement peu fréquent) : Les vannes qui ne sont pas utilisées fréquemment sont susceptibles de geler ou de coller. Si vous utilisez une isolation annuelle dans votre application, choisissez un robinet à tournant conique. Sa conception puissante et à couple élevé vous permet d'exercer la force nécessaire pour surmonter tout obstacle et fermer la ligne avec certitude, même après des années d'inactivité.

-

Quand la maintenance est synonyme de temps d'arrêt coûteux : Lorsque le robinet est soudé dans la conduite ou dans un endroit difficile d'accès, vous devez disposer d'un robinet qui peut être maintenu en place. Les robinets à tournant conique lubrifiés permettent à vos techniciens de rétablir l'étanchéité en injectant simplement un produit d'étanchéité, sans avoir à engager des dépenses considérables pour découper un robinet de la conduite.

Meilleures utilisations des robinets à boisseau sphérique

C'est la meilleure option pour les milieux propres, les opérations à haute fréquence et lorsque la principale contrainte est le budget et l'espace.

Lorsque vous avez besoin d'une automatisation à cycle élevé (optimisation de l'OpEx) : Pour les lignes de production qui s'ouvrent et se ferment des centaines de fois par jour, le robinet à boisseau sphérique à siège souple est imbattable. Il est conçu avec un faible coefficient de frottement, ce qui permet d'utiliser des actionneurs plus petits et moins chers. Cela vous permet d'économiser beaucoup d'argent lors de la mise en place initiale et de réaliser des économies d'énergie à long terme.

Contraintes d'espace et de poids : Vous avez besoin d'une plateforme offshore, d'un système monté sur skid ou d'un rack de tuyaux étroit ? Choisissez le robinet à boisseau sphérique. Son rapport capacité d'écoulement/poids est bien supérieur à celui du corps lourd et conique d'un robinet à tournant conique. Un robinet à boisseau sphérique accomplira la même tâche avec un encombrement plus faible et un support structurel moins lourd.

Lorsque le milieu est propre (eau/air/gaz) : Dans les conduites d'utilité générale où le fluide n'est pas abrasif, un robinet à tournant conique n'est généralement pas nécessaire. Vous devez choisir un robinet à boisseau sphérique standard, qui offre une étanchéité de classe VI (étanche aux bulles) pour une fraction du prix. Un robinet à tournant conique serait un choix stratégiquement inefficace dans ce cas : sa conception à frottement élevé produira naturellement un couple beaucoup plus élevé, et vous devrez acheter des actionneurs surdimensionnés et coûteux simplement pour le faire tourner. En outre, vous supporteriez un coût de maintenance injustifié (par exemple, une lubrification périodique) pour une application simple, alors qu'un robinet à tournant sphérique sans maintenance ferait l'affaire pendant des années. En résumé, ne payez pas un prix élevé pour une résistance à l'abrasion élevée qui ne sera jamais utilisée pour de l'eau ou de l'air propre.

Quand il faut Pig the Pipeline : Lorsque vous devez envoyer des racleurs dans la canalisation, vous êtes pratiquement limité à un robinet à boisseau sphérique à passage intégral. Il est conçu pour s'adapter parfaitement au diamètre interne de la canalisation, et le racleur peut passer sans aucune obstruction, ce que la plupart des robinets à tournant conique ne peuvent pas faire.

Si vous avez besoin d'un étranglement du débit (contrôle) : Les vannes standard ne conviennent pas si vous souhaitez contrôler le débit et pas seulement l'arrêter. Néanmoins, un robinet à boisseau sphérique segmenté ou à orifice en V constitue une bonne solution. L'encoche en forme de V modifie la trajectoire du flux afin d'obtenir un contrôle fin et linéaire, ce qui vous permet d'utiliser un robinet à bille pour réguler le flux sans endommager le siège.

La mise à niveau stratégique : Les limites manuelles du contrôle automatisé

Dans le cas d'industries telles que la chimie fine ou le gaz naturel, l'utilisation de vannes manuelles introduit des goulets d'étranglement invisibles. Les inconvénients liés à la qualité intermittente des lots ou la crainte de travailler dans des zones dangereuses avec des vannes ne sont pas de simples inconvénients, mais des risques opérationnels.

Avant d'automatiser vos opérations, vérifiez si elles sont entravées par les problèmes de base suivants :

Le piège de l'accessibilité : Les vannes situées dans les zones mortes (fortes chaleurs, fosses ou hauteurs) sont difficiles d'accès et, par conséquent, l'équipement est souvent négligé.

Risque pour le personnel : Les techniciens ne devraient pas être envoyés dans des endroits dangereux pour tourner des volants, car cela impose des risques de sécurité injustifiés au personnel.

Retard de réaction : Un opérateur humain ne peut tout simplement pas fermer physiquement une grande vanne en quelques millisecondes en cas d'urgence impliquant des pics de pression.

La barrière de la précision : L'étranglement manuel n'est rien d'autre qu'une supposition. La constance de la qualité de 0,1% ne peut pas être assurée par une main humaine.

L'automatisation résout ces problèmes en remplaçant le concept d'opération sur le terrain par le concept de contrôle centralisé, en transformant les composants mécaniques individuels en un système réactif et unifié. Afin de justifier l'investissement, le tableau suivant mesure la différence opérationnelle entre la réalité manuelle et l'avantage de l'automatisation :

Fonctionnalité | Valve manuelle Réalité | Avantage des vannes automatisées |

Précision | ±10% Erreur. Repose sur une estimation approximative. | 0,1% Précision. Les positionneurs numériques garantissent un dosage exact. |

Réponse | > 15 minutes. Détection + déplacement + temps de démarrage. | < 2 secondes. Isolation instantanée déclenchée par un capteur. |

Sécurité | Risque élevé. Nécessite l'entrée physique dans les zones à risque. | Risque zéro. 100% : fonctionnement à distance depuis la salle de contrôle. |

Travail | Ratio 1:1. Un technicien par valve. | Ratio de 1:500. Un seul opérateur gère l'ensemble de l'installation. |

Couple | Limitée. Dépend de la force humaine. | Sans limite. Les actionneurs robustes surmontent instantanément les frottements. |

Le choix de l'automatisation n'est pas le dernier. Pour réussir, vous devez définir quatre paramètres techniques :

Source d'actionnement : Pneumatique, parce qu'il est rapide et sûr ; électrique, parce qu'il est précis.

Logique de contrôle : Tout ou rien pour isoler ; modulation (avec des positionneurs intelligents) pour contrôler le débit.

Mode de sécurité intégrée : Déterminer si la vanne doit rester ouverte, fermée ou bloquée en place en cas de coupure de courant (important pour la sécurité).

Dimensionnement du couple : Il est toujours préférable d'utiliser un facteur de sécurité de 25 à 30 % pour s'assurer que la soupape fonctionne de manière fiable, même si elle n'a pas été utilisée pendant une longue période.

Pour convertir ces spécifications complexes en performances garanties sur le terrain, vous avez besoin d'un partenaire capable de réaliser une ingénierie précise et une intégration sans faille, et c'est là que Vincer intervient.

Pourquoi Vincer est votre partenaire fiable en matière de vannes automatisées ?

Le choix d'une solution de robinetterie automatisée est une tâche d'ingénierie qui ne peut pas être réalisée uniquement à l'aide d'un catalogue de produits ; elle nécessite une intégration précise du système et une confiance sans compromis. Vincer offre cette garantie en intégrant une profonde expertise en ingénierie avec un avantage décisif en termes de rentabilité, à savoir dans les systèmes de contrôle complexes.

L'échec de l'automatisation est généralement dû à un mauvais dimensionnement ou à des spécifications inadaptées. C'est la raison pour laquelle Vincer éradique ce risque grâce à son service d'ingénierie. Nous disposons d'un groupe dédié de plus de 10 ingénieurs seniors avec une moyenne de plus de 10 ans d'expérience, ce qui est plus qu'une sélection normale. Nous examinons soigneusement vos besoins d'automatisation en fonction de huit dimensions essentielles - un processus beaucoup plus détaillé que la norme industrielle. Nous garantissons ainsi que tous les actionneurs sont calibrés de manière optimale en fonction de vos conditions de média, de pression et de température.

Nous soutenons cette précision technique par un portefeuille solide et autogéré d'environ 20 sous-catégories de vannes automatisées. Que vous ayez besoin de systèmes pneumatiques dans des conditions dangereuses ou de vannes électriques pour un réglage fin, nos solutions sont conformes aux normes internationales telles que ISO9001, CE, RoHS, SIL et FDA. Vous avez ainsi l'assurance que votre système automatisé répond aux meilleures normes internationales de sécurité et d'hygiène.

Vincer fournit des devis clairs dans les 24 heures pour les projets industriels accélérés où le temps et le budget sont primordiaux, de sorte que votre processus d'approvisionnement ne soit jamais interrompu. Avant tout, nous maximisons le retour sur investissement de votre projet. Nos vannes automatisées à usage général sont de haute qualité et coûtent 30 % de moins que les meilleures marques européennes, et nos vannes électriques et solénoïdes spécialisées permettent d'économiser 50 % du coût pour le même niveau de performance. Choisissez Vincer pour obtenir le meilleur contrôle automatisé à moindre coût.

Certaines classifications de robinets à tournant conique et de robinets à boisseau sphérique

Le choix d'un partenaire de fabrication approprié est une chose, mais l'autre est la définition d'une configuration matérielle spécifique. Bien que les grandes catégories soient le robinet à tournant conique et le robinet à bille, les performances de ces types de robinets sur le terrain sont déterminées par certaines variations de conception interne.

Pour vous aider à réduire une idée générale à une spécification exacte, la section suivante subdivise les classifications détaillées de ces deux familles de vannes en fonction de leurs mécanismes d'étanchéité et de leurs conceptions fonctionnelles.

Types de robinets à tournant conique

La classification des robinets à tournant conique est principalement basée sur l'approche du contrôle du frottement et de la garantie d'une grande surface de contact d'étanchéité.

Type | Base de classification | Mécanisme clé | Utilisation principale |

Robinet à boisseau conique lubrifié | Gestion de l'étanchéité et de la friction | Injecte un produit d'étanchéité (graisse) pour lubrifier et former le joint primaire. | Gaz à haute pression, hydrocarbures sales, service critique nécessitant un renouvellement des joints en ligne. |

Robinet à tournant conique non lubrifié | Isolement des médias | Utilise un manchon en polymère résilient (PTFE) pour l'étanchéité et l'isolation. | Produits chimiques, traitement des aliments et eau purifiée où la pureté du milieu est essentielle. |

Vanne à clapet excentrique | Opération cinématique | Le bouchon se soulève du siège avant de tourner. | Eaux usées, boues et boues lourdes ; empêche le grippage et réduit l'usure. |

Robinet à boisseau conique à orifices multiples | Débit Passage Quantité | Le bouchon comporte de multiples passages forés. | Détournement, commutation ou mélange de flux dans des pipelines complexes. |

Types de robinets à boisseau sphérique

La classification des robinets à tournant sphérique est principalement déterminée par le mécanisme qui supporte la bille (déterminant la pression nominale) et la géométrie du passage de l'écoulement (déterminant les caractéristiques de l'écoulement).

Type | Base de classification | Mécanisme clé | Utilisation principale |

Robinet à tournant sphérique flottant | Mécanisme de support des billes | La bille n'est pas soutenue ; la pression amont la pousse contre le siège aval. | Service public général, service à pression faible à moyenne, isolation rentable. |

Robinet à tournant sphérique monté sur tourillon | Mécanisme de support des billes | La balle est fixée par des ancrages (tourillons) ; les sièges sont à ressort. | Conduites à haute pression et de grand diamètre (supérieur à 8 pouces) ; maintien d'un faible couple opérationnel. |

Robinet à boisseau sphérique à passage intégral | Géométrie du passage de l'écoulement | Le diamètre de l'alésage est égal au diamètre interne du tuyau. | Raclage des pipelines et des lignes critiques nécessitant une perte de pression minimale. |

V-Port Ball Valve | Géométrie du passage de l'écoulement | Le port est doté d'une encoche en forme de V. | Contrôle de l'étranglement et du débit précis ; fournit une caractéristique de débit linéaire. |

Robinet à boisseau sphérique à orifices multiples | Débit Passage Quantité | Utilise les orifices en L ou en T. | Dérivation, commutation ou mélange de flux ; solution à vanne unique pour le transfert de fluides complexes. |

Conclusion

Le choix entre un robinet à boisseau conique et un robinet à boisseau sphérique n'est pas dichotomique ; il est fonction de la situation. Le robinet à boisseau sphérique est plus efficace, son couple est moindre et il peut être facilement automatisé pour les débits propres et élevés. Le robinet à tournant conique offre une durabilité, une étanchéité et une résistance au colmatage inégalées dans des conditions sales, abrasives ou corrosives.

Les ingénieurs doivent trouver un équilibre entre les dépenses d'investissement initiales et la réalité de l'exploitation à long terme. Un robinet à boisseau sphérique moins coûteux qui tombe en panne pendant le service des boues est une erreur coûteuse. Un robinet à boisseau lourd dans une conduite d'eau propre est une inefficacité inutile. En connaissant la différence mécanique entre les deux, vous avez la garantie que votre système fonctionnera au mieux de ses possibilités théoriques.

FAQS

Q : Est-il possible d'étrangler le débit avec un robinet à boisseau sphérique ?

A : L'étranglement ne doit pas être effectué avec des vannes à bille standard, car les sièges peuvent être érodés par une vitesse élevée. Vincer propose néanmoins des robinets à boisseau sphérique V-Port spécialisés qui sont spécifiquement destinés à la modulation précise du débit.

Q : Quelle est la valve la plus étanche ?

A : L'étanchéité à la bulle peut être obtenue dans les deux cas. Néanmoins, les robinets à tournant conique ont tendance à conserver cette étanchéité plus longtemps dans les environnements abrasifs en raison de la surface d'étanchéité élevée.

Q : Les robinets à tournant conique sont-ils plus coûteux que les robinets à tournant sphérique ?

A : En général, oui. Les robinets à tournant conique sont davantage remplis de métal et sont moulés de manière complexe. La différence de coût devient cependant plus faible pour les petites tailles ou les classes de haute pression, et la longévité du robinet à tournant conique peut offrir un meilleur retour sur investissement.

Q : Vincer a-t-il la capacité d'automatiser les deux types de vannes ?

A : Oui. Notre gamme complète de robinets à tournant sphérique et à tournant conique est fabriquée et intégrée avec des actionneurs électriques et pneumatiques, ce qui constitue une solution "prête à l'emploi" pour votre système de contrôle.